Acoplamento eixo motor: como escolher o ideal para sua aplicação

Por: Rodrigo - 26 de Maio de 2025

O acoplamento eixo motor desempenha um papel crucial na transmissão de potência em sistemas mecânicos, garantindo a conexão eficiente entre o motor e outros componentes. Com uma variedade de tipos e aplicações disponíveis, escolher o acoplamento adequado pode impactar diretamente a performance e a durabilidade do equipamento. Neste artigo, abordaremos os principais tipos de acoplamentos, suas vantagens e dicas para selecionar o modelo ideal para suas necessidades.

Tipos de Acoplamentos para Eixos de Motor

Os acoplamentos para eixos de motor são componentes essenciais em sistemas mecânicos, pois permitem a conexão entre o motor e outros elementos, como redutores, bombas e geradores. Eles desempenham um papel fundamental na transmissão de torque e na compensação de desalinhamentos entre os eixos. Existem diversos tipos de acoplamentos, cada um com características específicas que os tornam mais adequados para determinadas aplicações. A seguir, exploraremos os principais tipos de acoplamentos disponíveis no mercado.

1. Acoplamentos Rígidos

Os acoplamentos rígidos são projetados para conectar dois eixos de forma fixa, sem permitir qualquer movimento relativo entre eles. Eles são ideais para aplicações onde não há desalinhamento e onde a precisão é crucial. Esses acoplamentos são frequentemente utilizados em sistemas que exigem alta eficiência e baixa perda de torque, como em máquinas-ferramenta e equipamentos de precisão.

Uma desvantagem dos acoplamentos rígidos é que eles não compensam desalinhamentos, o que pode levar a desgaste prematuro dos componentes se não forem instalados corretamente. Portanto, é importante garantir que os eixos estejam perfeitamente alinhados ao utilizar esse tipo de acoplamento.

2. Acoplamentos Flexíveis

Os acoplamentos flexíveis são projetados para acomodar desalinhamentos angulares e radiais entre os eixos. Eles são compostos por materiais que permitem uma certa flexibilidade, o que ajuda a reduzir as tensões e vibrações transmitidas entre os componentes. Esses acoplamentos são amplamente utilizados em aplicações industriais, como em bombas, ventiladores e compressores.

Existem vários tipos de acoplamentos flexíveis, incluindo os de elastômero, que utilizam um material elástico para absorver choques e vibrações, e os de disco, que oferecem alta rigidez e precisão. A escolha do tipo de acoplamento flexível depende das necessidades específicas da aplicação, como a quantidade de desalinhamento esperado e a capacidade de torque necessária.

3. Acoplamentos de Deslizamento

Os acoplamentos de deslizamento são projetados para permitir um movimento relativo entre os eixos, o que pode ser útil em aplicações onde é necessário compensar variações de comprimento ou movimento térmico. Esses acoplamentos são frequentemente utilizados em sistemas que envolvem mudanças de temperatura ou expansão térmica, como em motores de combustão interna e sistemas de transmissão.

Um exemplo comum de acoplamento de deslizamento é o acoplamento de bucha, que utiliza uma bucha de material macio para permitir o deslizamento entre os eixos. Esses acoplamentos são simples de instalar e podem ser uma solução eficaz para compensar variações de comprimento.

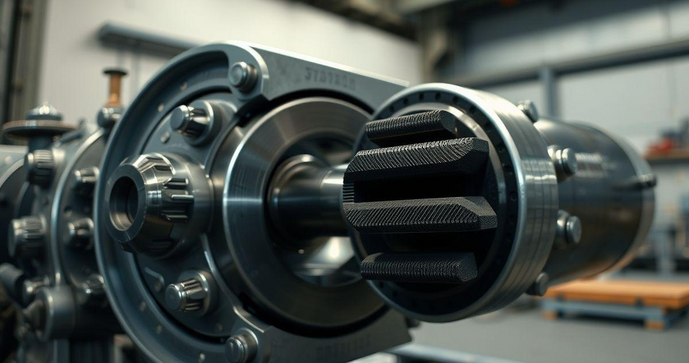

4. Acoplamentos de Engrenagem

Os acoplamentos de engrenagem são projetados para transmitir torque de forma eficiente, utilizando engrenagens para conectar os eixos. Eles são ideais para aplicações que exigem alta capacidade de torque e resistência ao desgaste. Esses acoplamentos são frequentemente utilizados em sistemas de transmissão de potência, como em redutores e sistemas de acionamento.

Uma das vantagens dos acoplamentos de engrenagem é que eles podem suportar altas cargas e são menos suscetíveis a falhas em comparação com outros tipos de acoplamentos. No entanto, eles podem ser mais complexos e caros de instalar e manter.

5. Acoplamentos de Membrana

Os acoplamentos de membrana são projetados para transmitir torque enquanto permitem um certo grau de flexibilidade. Eles utilizam uma membrana de material flexível que se deforma para acomodar desalinhamentos e vibrações. Esses acoplamentos são frequentemente utilizados em aplicações que exigem alta precisão e baixa manutenção, como em sistemas de automação e robótica.

Uma das principais vantagens dos acoplamentos de membrana é que eles oferecem uma transmissão de torque eficiente, com baixa perda de energia. Além disso, eles são leves e compactos, o que os torna ideais para aplicações onde o espaço é limitado.

6. Acoplamentos Omega

Os Acoplamentos omega são uma opção popular para muitas aplicações industriais. Eles são projetados para oferecer alta flexibilidade e resistência ao desgaste, tornando-os ideais para sistemas que enfrentam vibrações e desalinhamentos. Esses acoplamentos são frequentemente utilizados em motores elétricos, redutores e outros equipamentos que exigem uma conexão confiável e durável.

Uma das principais características dos acoplamentos omega é sua capacidade de absorver choques e vibrações, o que ajuda a proteger os componentes do sistema e prolongar sua vida útil. Além disso, eles são fáceis de instalar e manter, o que os torna uma escolha prática para muitas indústrias.

Em resumo, a escolha do tipo de acoplamento para eixos de motor depende das necessidades específicas da aplicação, incluindo a capacidade de torque, o alinhamento dos eixos e as condições de operação. Compreender as características e vantagens de cada tipo de acoplamento pode ajudar na seleção do componente mais adequado, garantindo eficiência e durabilidade no sistema mecânico.

Vantagens do Uso de Acoplamento Eixo Motor

Os acoplamentos para eixos de motor são componentes fundamentais em sistemas mecânicos, desempenhando um papel crucial na transmissão de potência entre o motor e outros elementos, como redutores, bombas e geradores. A escolha do acoplamento adequado pode impactar significativamente a eficiência, a durabilidade e a segurança do sistema. A seguir, discutiremos as principais vantagens do uso de acoplamentos para eixos de motor.

1. Compensação de Desalinhamentos

Uma das principais vantagens dos acoplamentos é a sua capacidade de compensar desalinhamentos entre os eixos. Desalinhamentos podem ocorrer devido a variações térmicas, desgaste dos componentes ou erros de instalação. Os acoplamentos flexíveis, por exemplo, são projetados para acomodar desalinhamentos angulares e radiais, reduzindo a tensão nos eixos e prolongando a vida útil dos componentes. Essa compensação é essencial para evitar falhas prematuras e garantir um funcionamento suave do sistema.

2. Absorção de Choques e Vibrações

Os acoplamentos também desempenham um papel importante na absorção de choques e vibrações que podem ocorrer durante a operação do motor. Essa absorção é crucial para proteger os componentes do sistema, evitando danos e desgastes excessivos. Os Elementos elásticos para acoplamento são um exemplo de como a flexibilidade pode ser utilizada para minimizar os impactos de choques e vibrações, proporcionando um funcionamento mais estável e eficiente.

3. Transmissão Eficiente de Torque

Os acoplamentos são projetados para transmitir torque de forma eficiente, garantindo que a potência gerada pelo motor seja transferida adequadamente para os componentes conectados. Isso é especialmente importante em aplicações que exigem alta performance, como em máquinas-ferramenta e equipamentos industriais. A eficiência na transmissão de torque não apenas melhora o desempenho do sistema, mas também contribui para a economia de energia, reduzindo os custos operacionais.

4. Facilidade de Instalação e Manutenção

Outro benefício significativo dos acoplamentos é a facilidade de instalação e manutenção. Muitos modelos são projetados para serem instalados rapidamente, sem a necessidade de ferramentas especiais ou conhecimentos técnicos avançados. Isso reduz o tempo de inatividade do equipamento e permite que as operações sejam retomadas rapidamente. Além disso, a manutenção dos acoplamentos é geralmente simples, exigindo apenas inspeções regulares e, em alguns casos, a substituição de componentes desgastados.

5. Versatilidade de Aplicações

Os acoplamentos para eixos de motor são extremamente versáteis e podem ser utilizados em uma ampla gama de aplicações. Desde sistemas de automação industrial até equipamentos de transporte e geração de energia, os acoplamentos são projetados para atender a diferentes necessidades e requisitos. Essa versatilidade permite que os engenheiros escolham o tipo de acoplamento mais adequado para cada situação, garantindo um desempenho ideal em diversas condições de operação.

6. Redução de Ruído

Os acoplamentos também podem contribuir para a redução do ruído em sistemas mecânicos. Ao absorver vibrações e choques, eles ajudam a minimizar os sons indesejados gerados durante a operação do motor. Isso é especialmente importante em ambientes industriais, onde o controle do ruído é essencial para a segurança e o conforto dos trabalhadores. A escolha de um acoplamento adequado pode, portanto, resultar em um ambiente de trabalho mais silencioso e agradável.

7. Aumento da Vida Útil dos Componentes

Ao reduzir tensões, vibrações e choques, os acoplamentos contribuem para aumentar a vida útil dos componentes do sistema. Isso significa menos paradas para manutenção e substituição de peças, resultando em uma operação mais eficiente e econômica. A durabilidade dos acoplamentos é um fator importante a ser considerado, pois um acoplamento de alta qualidade pode oferecer um desempenho confiável ao longo do tempo, reduzindo a necessidade de intervenções frequentes.

8. Integração com Sistemas de Automação

Com o avanço da tecnologia, muitos acoplamentos modernos são projetados para serem integrados a sistemas de automação. Isso permite que os engenheiros implementem soluções mais sofisticadas, como monitoramento remoto e controle automatizado. A integração com sistemas de automação não apenas melhora a eficiência operacional, mas também proporciona maior controle sobre o desempenho do sistema, permitindo ajustes em tempo real conforme necessário.

Em resumo, o uso de acoplamentos para eixos de motor oferece uma série de vantagens que vão desde a compensação de desalinhamentos até a redução de ruído e aumento da vida útil dos componentes. A escolha do acoplamento adequado é fundamental para garantir a eficiência e a durabilidade do sistema, contribuindo para operações mais seguras e econômicas. Compreender as vantagens dos acoplamentos pode ajudar engenheiros e profissionais a tomar decisões informadas, otimizando o desempenho de seus sistemas mecânicos.

Como Escolher o Acoplamento Ideal para Sua Aplicação

A escolha do acoplamento ideal para sua aplicação é uma etapa crucial no projeto de sistemas mecânicos. Um acoplamento adequado não apenas garante a eficiência na transmissão de potência, mas também contribui para a durabilidade e a segurança do sistema. Com uma variedade de tipos e modelos disponíveis no mercado, é importante considerar diversos fatores antes de tomar uma decisão. A seguir, apresentamos um guia prático para ajudá-lo a escolher o acoplamento mais adequado para suas necessidades.

1. Identifique as Necessidades da Aplicação

O primeiro passo na escolha do acoplamento ideal é entender as necessidades específicas da sua aplicação. Considere fatores como a potência do motor, a velocidade de operação, o tipo de carga e as condições ambientais. Por exemplo, se você estiver lidando com um motor de alta potência que opera em altas velocidades, precisará de um acoplamento que suporte essas condições sem comprometer a eficiência.

Além disso, avalie se a sua aplicação requer a compensação de desalinhamentos. Se os eixos não estiverem perfeitamente alinhados, um acoplamento flexível pode ser a melhor escolha, pois ele pode acomodar desalinhamentos angulares e radiais.

2. Considere o Tipo de Carga

O tipo de carga que o acoplamento precisará suportar também é um fator importante a ser considerado. Cargas constantes, variáveis ou de choque exigem diferentes características do acoplamento. Por exemplo, em aplicações que envolvem cargas de choque, como em sistemas de transporte, um acoplamento que absorva vibrações e choques será essencial para proteger os componentes do sistema.

Os acoplamentos de elastômero, por exemplo, são conhecidos por sua capacidade de absorver choques e vibrações, tornando-os uma escolha popular para aplicações que enfrentam cargas variáveis.

3. Avalie o Alinhamento dos Eixos

O alinhamento dos eixos é um aspecto crítico na escolha do acoplamento. Se os eixos estiverem desalinhados, um acoplamento rígido pode não ser a melhor opção, pois ele não compensará o desalinhamento e pode levar a falhas prematuras. Em vez disso, considere acoplamentos flexíveis que possam acomodar desalinhamentos angulares e radiais, garantindo um funcionamento suave e eficiente.

Além disso, a instalação correta dos eixos é fundamental. Mesmo com um acoplamento flexível, um desalinhamento excessivo pode causar desgaste e falhas. Portanto, sempre que possível, busque garantir que os eixos estejam alinhados corretamente antes da instalação do acoplamento.

4. Analise as Condições Ambientais

As condições ambientais em que o acoplamento será utilizado também devem ser levadas em consideração. Fatores como temperatura, umidade, presença de produtos químicos e poeira podem afetar o desempenho e a durabilidade do acoplamento. Por exemplo, em ambientes com alta umidade ou exposição a produtos químicos, um acoplamento feito de materiais resistentes à corrosão pode ser necessário.

Além disso, se o acoplamento estiver exposto a temperaturas extremas, escolha um modelo que possa suportar essas condições sem comprometer sua integridade. Acoplamentos de materiais especiais, como aço inoxidável ou plásticos de engenharia, podem ser mais adequados para essas aplicações.

5. Considere a Facilidade de Instalação e Manutenção

A facilidade de instalação e manutenção é outro fator importante a ser considerado. Alguns acoplamentos são projetados para serem instalados rapidamente, enquanto outros podem exigir ferramentas especiais ou conhecimentos técnicos avançados. Se a sua aplicação requer frequentes manutenções, escolha um acoplamento que seja fácil de instalar e manter.

Além disso, verifique se o acoplamento escolhido possui peças substituíveis, pois isso pode facilitar a manutenção e reduzir os custos a longo prazo. Acoplamentos como o acoplamento falk são conhecidos por sua facilidade de instalação e manutenção, tornando-os uma escolha prática para muitas aplicações.

6. Avalie o Custo-Benefício

Por fim, ao escolher um acoplamento, é importante considerar o custo-benefício. Embora seja tentador optar pelo modelo mais barato, lembre-se de que a qualidade e a durabilidade do acoplamento são fundamentais para o desempenho do sistema. Um acoplamento de baixa qualidade pode resultar em falhas frequentes, custos de manutenção elevados e tempo de inatividade, o que pode ser muito mais caro a longo prazo.

Portanto, avalie as opções disponíveis e escolha um acoplamento que ofereça um bom equilíbrio entre custo e qualidade. Investir em um acoplamento de alta qualidade pode resultar em economia significativa ao longo do tempo, garantindo um funcionamento eficiente e confiável do sistema.

Em resumo, a escolha do acoplamento ideal para sua aplicação envolve a consideração de diversos fatores, incluindo as necessidades da aplicação, o tipo de carga, o alinhamento dos eixos, as condições ambientais, a facilidade de instalação e manutenção, e o custo-benefício. Ao seguir essas diretrizes, você estará mais bem preparado para selecionar o acoplamento que melhor atende às suas necessidades, garantindo eficiência e durabilidade no seu sistema mecânico.

Manutenção e Cuidados com Acoplamentos de Eixo Motor

A manutenção adequada dos acoplamentos de eixo motor é essencial para garantir o desempenho eficiente e a durabilidade dos sistemas mecânicos. Os acoplamentos desempenham um papel crucial na transmissão de potência entre o motor e outros componentes, e sua falha pode resultar em paradas inesperadas e custos elevados de reparo. Portanto, é fundamental adotar práticas de manutenção e cuidados regulares. A seguir, apresentamos um guia abrangente sobre como manter e cuidar dos acoplamentos de eixo motor.

1. Inspeção Regular

A primeira etapa na manutenção de acoplamentos é realizar inspeções regulares. Essas inspeções devem ser feitas em intervalos programados, dependendo da frequência de uso e das condições operacionais. Durante a inspeção, verifique se há sinais de desgaste, como rachaduras, deformações ou corrosão. Além disso, observe se há folgas excessivas entre os componentes do acoplamento, o que pode indicar problemas de alinhamento ou desgaste.

É importante também verificar a condição dos eixos conectados. Um eixo danificado ou desalinhado pode causar problemas no acoplamento, levando a falhas prematuras. Se forem identificados problemas durante a inspeção, é recomendável tomar medidas corretivas imediatamente para evitar danos maiores.

2. Lubrificação Adequada

A lubrificação é um aspecto crítico na manutenção de acoplamentos. A falta de lubrificação pode levar ao desgaste excessivo e à falha do acoplamento. Verifique as recomendações do fabricante sobre o tipo de lubrificante a ser utilizado e a frequência de aplicação. Alguns acoplamentos, como o Acoplamento de fole, podem exigir lubrificação específica para garantir um funcionamento suave.

Ao aplicar lubrificante, certifique-se de que ele seja distribuído uniformemente em todas as partes móveis do acoplamento. A lubrificação deve ser feita em intervalos regulares, especialmente em ambientes de alta carga ou onde há exposição a contaminantes, como poeira e umidade. A manutenção da lubrificação adequada não apenas prolonga a vida útil do acoplamento, mas também melhora a eficiência do sistema.

3. Monitoramento de Temperatura

O monitoramento da temperatura é uma prática importante na manutenção de acoplamentos. Temperaturas excessivas podem indicar problemas, como sobrecarga, desalinhamento ou falta de lubrificação. É recomendável utilizar sensores de temperatura para monitorar as condições operacionais do acoplamento e dos eixos conectados.

Se a temperatura exceder os limites recomendados pelo fabricante, é necessário investigar a causa e tomar as medidas corretivas apropriadas. Ignorar o aumento da temperatura pode resultar em falhas catastróficas e danos permanentes ao acoplamento e aos componentes do sistema.

4. Verificação de Alinhamento

O alinhamento adequado dos eixos é fundamental para o funcionamento eficiente dos acoplamentos. Desalinhamentos podem causar desgaste excessivo, vibrações e falhas prematuras. Portanto, é importante verificar o alinhamento dos eixos regularmente, especialmente após a instalação de novos componentes ou após manutenções significativas.

Existem várias técnicas para verificar o alinhamento, incluindo o uso de ferramentas de alinhamento a laser ou métodos de alinhamento a olho nu. Se forem identificados desalinhamentos, é necessário ajustar os eixos para garantir que estejam alinhados corretamente. Um alinhamento adequado não apenas prolonga a vida útil do acoplamento, mas também melhora a eficiência do sistema como um todo.

5. Substituição de Componentes Desgastados

Com o tempo, os acoplamentos podem sofrer desgaste e danos que exigem a substituição de componentes. Durante as inspeções regulares, verifique se há peças que precisam ser substituídas, como buchas, elastômeros ou outros elementos de desgaste. A substituição oportuna de componentes desgastados é fundamental para evitar falhas no acoplamento e garantir a continuidade das operações.

Ao substituir componentes, sempre utilize peças de reposição recomendadas pelo fabricante. Isso garante que o acoplamento mantenha suas características de desempenho e segurança. Além disso, a utilização de peças de qualidade inferior pode comprometer a eficiência do sistema e aumentar os custos de manutenção a longo prazo.

6. Treinamento da Equipe de Manutenção

Um aspecto muitas vezes negligenciado na manutenção de acoplamentos é o treinamento da equipe responsável. É fundamental que os profissionais que realizam a manutenção estejam bem informados sobre as melhores práticas, procedimentos de inspeção e cuidados específicos para cada tipo de acoplamento. O treinamento adequado pode ajudar a evitar erros que podem resultar em falhas e custos adicionais.

Além disso, a equipe deve estar ciente das recomendações do fabricante e das especificações técnicas dos acoplamentos utilizados. Isso garante que as manutenções sejam realizadas de forma eficaz e que os acoplamentos operem dentro dos parâmetros ideais.

7. Documentação e Registro de Manutenção

Manter registros detalhados das atividades de manutenção é uma prática recomendada que pode ajudar a identificar padrões e prever problemas futuros. Documente todas as inspeções, lubrificações, substituições de componentes e quaisquer ajustes realizados. Esses registros podem ser úteis para análises futuras e para garantir que a manutenção esteja sendo realizada de acordo com as diretrizes do fabricante.

Além disso, a documentação pode ajudar a identificar tendências de desgaste e a programar manutenções preventivas, evitando falhas inesperadas e prolongando a vida útil dos acoplamentos.

Em resumo, a manutenção e os cuidados com acoplamentos de eixo motor são essenciais para garantir o desempenho eficiente e a durabilidade dos sistemas mecânicos. Inspeções regulares, lubrificação adequada, monitoramento de temperatura, verificação de alinhamento, substituição de componentes desgastados, treinamento da equipe e documentação são práticas fundamentais que devem ser adotadas. Ao seguir essas diretrizes, você pode maximizar a eficiência e a confiabilidade do seu sistema, evitando paradas inesperadas e custos elevados de reparo.

Em conclusão, a escolha do acoplamento eixo motor é uma decisão fundamental que pode influenciar significativamente a eficiência e a durabilidade dos sistemas mecânicos. Compreender os diferentes tipos de acoplamentos, suas vantagens e as melhores práticas de manutenção é essencial para garantir um desempenho ideal. Ao seguir as diretrizes apresentadas, você estará mais bem preparado para selecionar o acoplamento adequado para sua aplicação, assegurando uma transmissão de potência eficiente e prolongando a vida útil do seu equipamento. Investir tempo na escolha e na manutenção correta dos acoplamentos resultará em operações mais seguras e econômicas, contribuindo para o sucesso de suas atividades industriais.