Como Escolher o Melhor Acoplamento Flexível para seu Projeto

Por: Rodrigo - 26 de Maio de 2025

Entendendo o Que é um Acoplamento Flexível

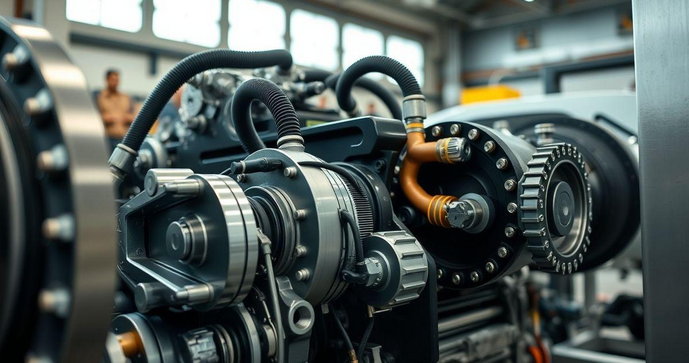

O acoplamento flexível é um componente mecânico utilizado para conectar dois eixos de motores ou máquinas, permitindo a transmissão de potência de maneira eficiente. Sua principal função é acomodar desalinhamentos entre os eixos, absorver choques e vibrações, assim como compensar a expansão térmica dos componentes.

Diferente dos acoplamentos rígidos, que exigem um alinhamento perfeito dos eixos para funcionarem corretamente, os acoplamentos flexíveis são projetados para suportar variações no alinhamento, sendo essenciais em sistemas onde movimentos e cargas podem mudar.

Os acoplamentos flexíveis são frequentemente feitos de materiais como borracha, poliuretano ou outros compostos que oferecem flexibilidade e resistência. Esses materiais ajudam a minimizar a transmissão de vibrações e a reduzir o desgaste em componentes acoplados.

Além de sua função básica de conexão, os acoplamentos flexíveis podem oferecer vantagens adicionais, como redução de ruídos operacionais e prolongamento da vida útil dos equipamentos. Eles são componentes fundamentais em uma ampla gama de máquinas, desde pequenos motores elétricos até grandes sistemas industriais.

Portanto, compreender o que é um acoplamento flexível é o primeiro passo para selecionar o modelo adequado para suas necessidades específicas. Este conhecimento permite uma aplicação mais eficiente e um melhor desempenho dos sistemas mecânicos.

Principais Tipos de Acoplamentos Flexíveis

Existem diversos tipos de acoplamentos flexíveis, cada um projetado para atender a diferentes necessidades e condições de operação. Conhecer as principais categorias pode ajudar na escolha do modelo mais adequado para suas aplicações.

Um dos tipos mais comuns são os acoplamentos de elastômero. Estes utilizam um elemento de borracha ou poliuretano para conectar os eixos, proporcionando excelente amortecimento de vibrações e um bom nível de flexibilidade. Eles são ideais para aplicações em motores elétricos e bombas.

Os acoplamentos de disco também são populares, consistindo em discos metálicos que se conectam entre os eixos. Eles são projetados para oferecer alta rigidez e são utilizados em situações que requerem precisão no posicionamento dos eixos, como em transmissões industriais e máquinas CNC.

Outra categoria são os acoplamentos de cânfora, que possuem um design que permite uma grande capacidade de compensação de desalinhamento. Eles são versáteis e frequentemente encontrados em instalações em que as variações de alinhamento são comuns.

Por fim, os acoplamentos de membrana, que utilizam uma membrana fina para conectar os eixos e evitar a transmissão de vibrações. Eles são usados principalmente em sistemas que exigem alta aceleração, como equipamentos de teste e motores de alto desempenho.

Cada tipo de acoplamento flexível oferece características únicas, e a escolha do modelo certo depende de fatores como a aplicação específica, a carga esperada e as condições de operação. Compreender essas opções é fundamental para otimizar o desempenho do sistema.

Vantagens do Uso de Acoplamentos Flexíveis

O uso de acoplamentos flexíveis apresenta uma série de vantagens significativas que contribuem para o desempenho e a durabilidade de sistemas mecânicos. Essas características fazem deles uma escolha preferencial em diversas aplicações industriais.

Uma das principais vantagens é a capacidade de compensar desalinhamentos entre eixos. Isso é crucial, pois desalinhamentos podem levar ao desgaste prematuro de componentes e falhas operacionais. Os acoplamentos flexíveis permitem que os eixos funcionem de forma eficiente, mesmo em condições de desalinhamento.

Além disso, esses acoplamentos são eficazes na absorção de vibrações e choques, reduzindo o impacto de forças dinâmicas sobre os componentes conectados. Isso não apenas melhora a suavidade de operação, mas também diminui o desgaste em motores e máquinas.

Os acoplamentos flexíveis também podem oferecer uma redução significativa de ruídos operacionais. Ao minimizar as vibrações e os impactos, eles contribuem para um ambiente de trabalho mais silencioso e confortável, o que é especialmente importante em aplicações sensíveis ao ruído.

Outro benefício relevante é a facilidade de instalação e manutenção. Muitos modelos de acoplamentos flexíveis não requerem um alinhamento rigoroso, o que simplifica a instalação e reduz o tempo de inatividade. Além disso, a manutenção tende a ser menos frequente, uma vez que os acoplamentos são projetados para suportar as condições de operação por períodos prolongados.

Por fim, a utilização de acoplamentos flexíveis pode resultar em economia de custos a longo prazo. Ao proteger os equipamentos contra falhas e desgastes, eles prolongam a vida útil do sistema e diminuem os custos associados a reparos e substituições. Por todas essas razões, os acoplamentos flexíveis são uma escolha inteligente para garantir eficiência e confiabilidade nos processos mecânicos.

Fatores a Considerar na Escolha do Acoplamento

A escolha do acoplamento flexível ideal para um sistema mecânico exige a consideração de diversos fatores. Cada um deles pode impactar diretamente o desempenho e a eficiência do equipamento ao longo do tempo.

Um dos fatores mais importantes é o tipo de alinhamento dos eixos. É crucial determinar se os eixos estão alinhados ou se haverá desalinhamentos durante a operação. Acoplamentos flexíveis são projetados para compensar desalinhamentos, mas a escolha do tipo de acoplamento deve se basear na extensão e natureza do desalinhamento esperado.

Outro fator relevante é a carga e a potência transmitida pelo sistema. É fundamental escolher um acoplamento que tenha a capacidade de suportar a carga máxima e que esteja em linha com a potência dos motores envolvidos. A sobrecarga pode levar a falhas no acoplamento e nos componentes conectados.

A velocidade de operação do sistema também deve ser levada em consideração. Diferentes tipos de acoplamentos têm limitações de velocidade, e a escolha deve refletir o desempenho desejado e evitar a ressonância que pode ocorrer em altas velocidades.

As condições ambientais em que o acoplamento será utilizado também influenciam na seleção do modelo. Fatores como temperatura, umidade e presença de substâncias químicas podem afetar a escolha do material do acoplamento. É importante selecionar um acoplamento que resista a essas condições para garantir a durabilidade.

Por fim, é crucial considerar as necessidades de manutenção e a facilidade de instalação do acoplamento. Alguns modelos requerem mais atenção e cuidados do que outros, e isso pode impactar a operação diária. Avaliar a facilidade de instalação e manutenção pode resultar em economia de tempo e custos a longo prazo.

Aplicações Comuns de Acoplamentos Flexíveis

Os acoplamentos flexíveis são utilizados em uma ampla gama de aplicações industriais devido à sua versatilidade e capacidade de funcionar em diversas condições. Sua escolha é fundamental para garantir o desempenho ótimo de sistemas mecânicos.

Uma das aplicações mais comuns é em motores elétricos, onde os acoplamentos flexíveis conectam o motor ao equipamento acionado, como bombas, ventiladores e compressores. Eles ajudam a compensar desalinhamentos e a absorver choques que podem ocorrer durante a operação.

Além disso, são frequentemente usados em máquinas-ferramenta, como tornos e fresadoras, onde a precisão e a redução de vibrações são essenciais. Os acoplamentos flexíveis garantem que essas máquinas operem suavemente, aumentando a qualidade do trabalho e a vida útil do equipamento.

Na indústria de saúde, os acoplamentos flexíveis são aplicados em equipamentos médicos, como sistemas de imaging e máquinas de análise, promovendo precisão e estabilidade nas operações. Essa aplicação é crucial devido à sensibilidade dos aparelhos e à necessidade de evitar interferências mecânicas.

Outro campo em que os acoplamentos flexíveis são importantes é na indústria automotiva. Eles são utilizados em sistemas de transmissão e em motores, onde desempenham um papel vital na redução de vibrações e na proteção dos componentes durante a operação.

Finalmente, os acoplamentos flexíveis são encontrados em aplicações de transporte, como correias transportadoras e sistemas de transporte, onde a capacidade de compensar desalinhamentos e absorver choques é essencial para o bom funcionamento das operações industriais. Essas características fazem dos acoplamentos flexíveis uma escolha popular e eficiente em diversas áreas de atuação.

Manutenção e Cuidados com Acoplamentos Flexíveis

A manutenção adequada dos acoplamentos flexíveis é fundamental para garantir seu funcionamento eficiente e prolongar a vida útil do equipamento. Embora esses componentes sejam projetados para suportar condições variadas, cuidados regulares são essenciais.

Uma das práticas mais importantes na manutenção é a inspeção visual periódica. É recomendável verificar se há desgastes visíveis nos materiais do acoplamento, como fissuras ou deformações. Caso alguma anomalia seja detectada, a substituição imediata deve ser considerada para evitar falhas no sistema.

A lubrificação dos componentes também é crucial, especialmente nos acoplamentos que possuem partes móveis. Seguir as orientações do fabricante quanto ao tipo e frequência de lubrificação pode prevenir o desgaste prematuro e garantir um desempenho suave.

Além disso, é importante monitorar o alinhamento dos eixos regularmente. Apesar de os acoplamentos flexíveis serem projetados para lidar com desalinhamentos, um alinhamento adequado ajuda a otimizar a eficiência e a reduzir o desgaste dos componentes. Ajustes devem ser feitos sempre que o desalinhamento for identificado.

Outro aspecto que deve ser considerado é a limpeza dos acoplamentos. Poeira, sujeira e detritos podem se acumular, interferindo no funcionamento dos componentes. Realizar uma limpeza regular ajuda a garantir que os acoplamentos funcionem sem obstruções.

Por último, é recomendável manter um registro das manutenções realizadas, incluindo trocas, lubrificações e inspeções. Isso ajuda a identificar padrões de desgaste e pode ser útil para previsões de manutenção futura. Ao seguir essas práticas de manutenção e cuidados, você não apenas aumentará a durabilidade dos acoplamentos flexíveis, mas também assegurará a operação eficiente de todo o sistema mecânico.

Os acoplamentos flexíveis são componentes cruciais em sistemas mecânicos, proporcionando benefícios significativos como compensação de desalinhamentos, absorção de vibrações e aumento da durabilidade dos equipamentos.

Sua escolha e aplicação corretas influenciam diretamente a eficiência operacional e a vida útil dos sistemas.

Compreender os principais tipos, vantagens e cuidados necessários na manutenção são passos essenciais para maximizar o desempenho e funcionalidade dos acoplamentos.

Ao seguir as recomendações, os usuários garantirão um ambiente de trabalho mais seguro e eficiente, reduzindo custos associados a manutenção e substituições.

Portanto, investir tempo no conhecimento sobre acoplamentos flexíveis é fundamental para obter resultados satisfatórios em diversas aplicações industriais e comerciais.

Esse entendimento contribui para uma utilização mais consciente e eficaz desse importante componente mecânico.