Acoplamento motor redutor: como escolher o ideal para sua aplicação

Por: Rodrigo - 24 de Maio de 2025

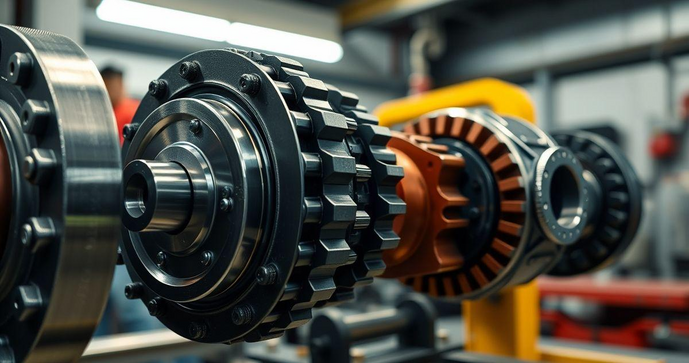

O acoplamento motor redutor desempenha um papel crucial na transmissão de potência em sistemas mecânicos, garantindo eficiência e desempenho. Com diversas opções disponíveis no mercado, escolher o acoplamento adequado pode ser um desafio. Neste artigo, abordaremos os diferentes tipos de acoplamentos, suas vantagens e dicas para selecionar o modelo ideal para suas necessidades específicas.

Tipos de Acoplamentos para Motores Redutores

Os acoplamentos para motores redutores são componentes essenciais que conectam o motor ao redutor, permitindo a transmissão de torque e movimento. Existem diversos tipos de acoplamentos, cada um com características específicas que os tornam mais adequados para diferentes aplicações. A seguir, exploraremos os principais tipos de acoplamentos utilizados em motores redutores, suas vantagens e desvantagens, ajudando você a escolher o mais adequado para suas necessidades.

1. Acoplamentos Rígidos

Os acoplamentos rígidos são projetados para conectar dois eixos de forma fixa, sem permitir qualquer movimento relativo entre eles. Este tipo de acoplamento é ideal para aplicações onde não há necessidade de compensação de desalinhamento. Os acoplamentos rígidos são frequentemente utilizados em sistemas que operam em condições estáveis e onde a precisão é fundamental.

Uma das principais vantagens dos acoplamentos rígidos é a sua capacidade de transmitir torque de forma eficiente, sem perdas significativas. No entanto, eles não são recomendados para aplicações onde o desalinhamento pode ocorrer, pois isso pode causar desgaste prematuro e falhas no sistema.

2. Acoplamentos Flexíveis

Os acoplamentos flexíveis são projetados para acomodar desalinhamentos entre os eixos, permitindo uma certa flexibilidade na conexão. Eles são ideais para aplicações onde o desalinhamento pode ocorrer devido a vibrações, variações de temperatura ou movimentação dos suportes. Existem vários tipos de acoplamentos flexíveis, incluindo:

- Acoplamentos de Borracha: Utilizam elementos de borracha para absorver choques e vibrações, proporcionando uma operação suave.

- Acoplamentos de Molas: Permitem uma maior flexibilidade e são eficazes na compensação de desalinhamentos angulares e axiais.

- Acoplamentos de Disco: Feitos de discos metálicos, oferecem alta rigidez e são adequados para aplicações que exigem precisão.

Os acoplamentos flexíveis são amplamente utilizados em indústrias onde a confiabilidade e a durabilidade são essenciais, como na automação industrial e em sistemas de transporte.

3. Acoplamentos de Deslizamento

Os acoplamentos de deslizamento são projetados para permitir um movimento relativo entre os eixos, absorvendo choques e vibrações. Eles são frequentemente utilizados em aplicações onde é necessário compensar variações de comprimento, como em sistemas de transmissão de potência que operam em condições dinâmicas.

Uma das principais vantagens dos acoplamentos de deslizamento é a sua capacidade de proteger os componentes do sistema contra sobrecargas e picos de torque. No entanto, eles podem não ser tão eficientes na transmissão de torque em comparação com outros tipos de acoplamentos.

4. Acoplamentos de Engrenagem

Os acoplamentos de engrenagem são utilizados para conectar eixos que estão desalinhados, permitindo uma transmissão de torque eficiente. Este tipo de acoplamento é ideal para aplicações que exigem alta precisão e resistência a cargas pesadas. Os acoplamentos de engrenagem são frequentemente utilizados em indústrias pesadas, como mineração e construção.

Uma das principais vantagens dos acoplamentos de engrenagem é a sua capacidade de suportar altas cargas e torques, além de oferecer uma operação suave. No entanto, eles podem ser mais caros e exigir manutenção regular para garantir um desempenho ideal.

5. Acoplamentos Omega

Os Acoplamentos omega são uma opção popular para aplicações que exigem flexibilidade e resistência. Eles são projetados para acomodar desalinhamentos angulares e axiais, proporcionando uma conexão confiável entre o motor e o redutor. Este tipo de acoplamento é ideal para sistemas que operam em ambientes desafiadores, onde a durabilidade e a resistência são essenciais.

Uma das principais vantagens dos acoplamentos omega é a sua capacidade de absorver choques e vibrações, o que ajuda a proteger os componentes do sistema. Além disso, eles são fáceis de instalar e manter, tornando-os uma escolha prática para muitas aplicações industriais.

Conclusão

Escolher o tipo certo de acoplamento para motores redutores é fundamental para garantir a eficiência e a durabilidade do sistema. Cada tipo de acoplamento possui características específicas que o tornam mais adequado para determinadas aplicações. Ao considerar fatores como desalinhamento, carga e ambiente de operação, você poderá selecionar o acoplamento ideal que atenda às suas necessidades.

Vantagens do Uso de Acoplamento Motor Redutor

O acoplamento motor redutor é um componente fundamental em sistemas de transmissão de potência, desempenhando um papel crucial na eficiência e no desempenho de máquinas e equipamentos. A escolha do acoplamento adequado pode trazer diversas vantagens, que vão desde a melhoria na eficiência operacional até a redução de custos de manutenção. Neste artigo, exploraremos as principais vantagens do uso de acoplamento motor redutor, destacando como esses dispositivos podem otimizar o funcionamento de sistemas mecânicos.

1. Eficiência na Transmissão de Potência

Uma das principais vantagens do acoplamento motor redutor é a sua capacidade de transmitir potência de forma eficiente. Esses acoplamentos são projetados para minimizar perdas de energia durante a transmissão, garantindo que a maior parte da potência gerada pelo motor seja utilizada para acionar o equipamento conectado. Isso resulta em um desempenho superior e em uma operação mais econômica, especialmente em aplicações industriais onde a eficiência energética é uma prioridade.

2. Compensação de Desalinhamento

Os acoplamentos motor redutor são projetados para acomodar desalinhamentos entre os eixos do motor e do redutor. Essa capacidade de compensação é essencial, pois desalinhamentos podem ocorrer devido a variações térmicas, vibrações ou desgaste dos componentes. Ao permitir que os eixos se movam de forma relativa, os acoplamentos ajudam a evitar danos e falhas no sistema, prolongando a vida útil dos equipamentos e reduzindo a necessidade de manutenção.

3. Absorção de Choques e Vibrações

Os acoplamentos também desempenham um papel importante na absorção de choques e vibrações que podem ocorrer durante a operação. Essa função é especialmente relevante em aplicações onde cargas dinâmicas são comuns, como em motores elétricos e sistemas de transmissão. Ao absorver essas forças, os acoplamentos protegem os componentes do sistema, reduzindo o risco de falhas e melhorando a confiabilidade do equipamento.

4. Facilidade de Instalação e Manutenção

Outro benefício significativo do uso de acoplamento motor redutor é a facilidade de instalação e manutenção. Muitos modelos são projetados para serem instalados rapidamente, sem a necessidade de ferramentas especiais ou habilidades técnicas avançadas. Além disso, a manutenção desses acoplamentos é geralmente simples, exigindo apenas inspeções regulares e, em alguns casos, a substituição de elementos elásticos. Por exemplo, o Elemento elástico para acoplamento é uma opção que facilita a manutenção, pois pode ser trocado sem a necessidade de desmontar todo o sistema.

5. Redução de Custos Operacionais

O uso de acoplamentos motor redutor pode resultar em uma significativa redução de custos operacionais. Ao melhorar a eficiência energética e prolongar a vida útil dos equipamentos, esses acoplamentos ajudam a minimizar gastos com energia e manutenção. Além disso, a redução de falhas e paradas não programadas contribui para um aumento na produtividade, permitindo que as empresas operem de forma mais eficiente e rentável.

6. Versatilidade de Aplicações

Os acoplamentos motor redutor são extremamente versáteis e podem ser utilizados em uma ampla gama de aplicações, desde pequenas máquinas até grandes sistemas industriais. Essa versatilidade permite que os engenheiros escolham o tipo de acoplamento mais adequado para cada situação, levando em consideração fatores como torque, velocidade e ambiente de operação. Essa flexibilidade é uma vantagem significativa, pois permite que as empresas adaptem seus sistemas às necessidades específicas de cada projeto.

7. Melhoria na Performance do Sistema

Por fim, o uso de acoplamento motor redutor contribui para a melhoria geral da performance do sistema. Com a transmissão eficiente de potência, a compensação de desalinhamentos e a absorção de choques, os acoplamentos ajudam a garantir que os equipamentos operem em suas melhores condições. Isso não apenas aumenta a eficiência, mas também melhora a qualidade do produto final, especialmente em indústrias onde a precisão e a confiabilidade são essenciais.

Conclusão

As vantagens do uso de acoplamento motor redutor são numerosas e impactam diretamente a eficiência, a durabilidade e a confiabilidade dos sistemas mecânicos. Ao considerar a implementação desses componentes em suas operações, as empresas podem se beneficiar de uma operação mais econômica e produtiva, garantindo que seus equipamentos funcionem de maneira ideal. A escolha do acoplamento certo é, portanto, uma decisão estratégica que pode influenciar significativamente o sucesso de um projeto.

Como Escolher o Acoplamento Ideal para Sua Aplicação

A escolha do acoplamento ideal para sua aplicação é uma etapa crucial no processo de engenharia e design de sistemas mecânicos. Um acoplamento adequado não apenas garante a eficiência na transmissão de potência, mas também contribui para a durabilidade e confiabilidade do sistema. Neste artigo, abordaremos os principais fatores a serem considerados ao selecionar um acoplamento, ajudando você a tomar uma decisão informada.

1. Entenda as Necessidades da Sua Aplicação

O primeiro passo para escolher o acoplamento ideal é entender as necessidades específicas da sua aplicação. Isso inclui considerar fatores como:

- Tipo de Motor: O tipo de motor que você está utilizando pode influenciar a escolha do acoplamento. Motores elétricos, motores a combustão e outros tipos de motores têm características diferentes que podem afetar a seleção do acoplamento.

- Torque e Potência: É fundamental conhecer o torque e a potência que o acoplamento precisará suportar. Isso garantirá que o acoplamento escolhido seja capaz de lidar com as exigências do sistema sem falhas.

- Desalinhamento: Avalie o nível de desalinhamento que pode ocorrer entre os eixos. Se o desalinhamento for significativo, um acoplamento flexível pode ser a melhor opção.

2. Considere o Ambiente de Operação

O ambiente em que o acoplamento será utilizado também desempenha um papel importante na escolha. Fatores como temperatura, umidade, presença de produtos químicos e poeira podem afetar o desempenho e a durabilidade do acoplamento. Por exemplo, em ambientes industriais agressivos, pode ser necessário optar por acoplamentos feitos de materiais resistentes à corrosão e ao desgaste.

3. Avalie o Tipo de Acoplamento

Existem diversos tipos de acoplamentos disponíveis no mercado, cada um com suas características e aplicações específicas. Alguns dos tipos mais comuns incluem:

- Acoplamentos Rígidos: Ideais para aplicações onde não há desalinhamento e onde a precisão é fundamental.

- Acoplamentos Flexíveis: Permitem compensação de desalinhamentos e são adequados para aplicações que envolvem vibrações.

- Acoplamentos de Deslizamento: Utilizados em situações onde é necessário absorver choques e variações de comprimento.

- Acoplamentos de Engrenagem: Oferecem alta precisão e são ideais para aplicações que exigem resistência a cargas pesadas.

Escolher o tipo certo de acoplamento é fundamental para garantir que ele atenda às necessidades específicas da sua aplicação.

4. Verifique as Especificações Técnicas

Antes de tomar uma decisão, é importante verificar as especificações técnicas do acoplamento. Isso inclui:

- Capacidade de Carga: Certifique-se de que o acoplamento pode suportar o torque e a potência exigidos pela sua aplicação.

- Fator de Segurança: Considere um fator de segurança adequado para garantir que o acoplamento não falhe sob condições extremas.

- Material: O material do acoplamento deve ser escolhido com base nas condições de operação e no ambiente. Materiais como aço inoxidável, alumínio e plásticos de engenharia são opções comuns.

5. Considere a Facilidade de Instalação e Manutenção

A facilidade de instalação e manutenção do acoplamento também deve ser considerada. Alguns acoplamentos são projetados para serem instalados rapidamente, enquanto outros podem exigir ferramentas especiais ou habilidades técnicas avançadas. Além disso, a manutenção regular é essencial para garantir o desempenho ideal do acoplamento. Escolher um modelo que exija menos manutenção pode ser uma vantagem significativa, especialmente em ambientes industriais onde o tempo de inatividade deve ser minimizado.

6. Analise o Custo-Benefício

O custo do acoplamento é um fator importante a ser considerado, mas não deve ser o único critério de decisão. É essencial avaliar o custo-benefício, levando em conta a durabilidade, a eficiência e a confiabilidade do acoplamento. Um acoplamento mais caro pode oferecer vantagens significativas em termos de desempenho e vida útil, resultando em economia a longo prazo. Por outro lado, um acoplamento mais barato pode levar a custos adicionais com manutenção e substituição.

7. Consulte Especialistas e Fornecedores

Por fim, não hesite em consultar especialistas e fornecedores ao escolher o acoplamento ideal. Profissionais experientes podem oferecer insights valiosos e recomendações com base em suas necessidades específicas. Além disso, fornecedores confiáveis podem fornecer informações detalhadas sobre os produtos, incluindo especificações técnicas e opções de personalização.

Um exemplo de acoplamento que pode ser considerado é o acoplamento falk, que é conhecido por sua durabilidade e eficiência em diversas aplicações.

Conclusão

Escolher o acoplamento ideal para sua aplicação é um processo que requer atenção a diversos fatores, desde as necessidades específicas do sistema até o ambiente de operação. Ao considerar todos esses aspectos, você poderá selecionar um acoplamento que não apenas atenda às suas exigências, mas que também contribua para a eficiência e a durabilidade do seu sistema mecânico.

Manutenção e Cuidados com Acoplamentos de Motores Redutores

A manutenção adequada dos acoplamentos de motores redutores é essencial para garantir o desempenho eficiente e a durabilidade dos sistemas mecânicos. Esses componentes desempenham um papel crucial na transmissão de potência e, se não forem mantidos corretamente, podem levar a falhas e interrupções na operação. Neste artigo, abordaremos as melhores práticas de manutenção e cuidados que devem ser tomados para assegurar que os acoplamentos funcionem de maneira ideal.

1. Inspeção Regular

A primeira etapa na manutenção de acoplamentos de motores redutores é realizar inspeções regulares. Essas inspeções devem ser programadas de acordo com a frequência de uso e as condições de operação. Durante a inspeção, verifique os seguintes aspectos:

- Desgaste: Examine o acoplamento em busca de sinais de desgaste, como rachaduras, deformações ou corrosão. O desgaste pode comprometer a eficiência do acoplamento e levar a falhas.

- Alinhamento: Verifique se os eixos estão corretamente alinhados. O desalinhamento pode causar desgaste excessivo e reduzir a vida útil do acoplamento.

- Conexões: Inspecione as conexões do acoplamento para garantir que estejam firmes e seguras. Conexões soltas podem resultar em vibrações e falhas no sistema.

2. Limpeza Adequada

A limpeza é um aspecto fundamental da manutenção. A sujeira e a poeira podem se acumular ao redor do acoplamento, interferindo em seu funcionamento. Para manter o acoplamento em boas condições, siga estas diretrizes de limpeza:

- Desligue o Equipamento: Antes de iniciar a limpeza, certifique-se de que o equipamento esteja desligado e desconectado da fonte de energia.

- Use Produtos Apropriados: Utilize produtos de limpeza adequados que não danifiquem os materiais do acoplamento. Evite solventes agressivos que possam causar corrosão.

- Remova Detritos: Limpe cuidadosamente a área ao redor do acoplamento, removendo qualquer sujeira, poeira ou detritos que possam ter se acumulado.

3. Lubrificação

A lubrificação é um aspecto crítico da manutenção de acoplamentos. A falta de lubrificação pode levar ao desgaste prematuro e ao superaquecimento. Siga estas recomendações para garantir uma lubrificação adequada:

- Tipo de Lubrificante: Utilize o tipo de lubrificante recomendado pelo fabricante do acoplamento. A escolha do lubrificante correto é fundamental para garantir a eficiência do acoplamento.

- Frequência de Lubrificação: A frequência de lubrificação deve ser determinada com base nas condições de operação e na recomendação do fabricante. Em geral, é aconselhável lubrificar a cada seis meses, mas isso pode variar.

- Aplicação Adequada: Aplique o lubrificante nas áreas recomendadas, garantindo que todas as partes móveis estejam adequadamente lubrificadas.

4. Monitoramento de Temperatura

O monitoramento da temperatura é uma prática importante na manutenção de acoplamentos. O superaquecimento pode ser um sinal de problemas, como desalinhamento ou falta de lubrificação. Para monitorar a temperatura:

- Termômetros: Utilize termômetros ou sensores de temperatura para monitorar a temperatura do acoplamento durante a operação.

- Registro de Dados: Mantenha um registro das temperaturas ao longo do tempo. Isso pode ajudar a identificar padrões e detectar problemas antes que se tornem críticos.

- Ajustes Necessários: Se a temperatura exceder os limites recomendados, verifique o alinhamento e a lubrificação do acoplamento e faça os ajustes necessários.

5. Substituição de Componentes

Com o tempo, alguns componentes do acoplamento podem se desgastar e precisar de substituição. É importante estar atento a sinais de que a substituição é necessária:

- Elementos de Borracha ou Fole: Se o acoplamento utilizar elementos de borracha ou um Acoplamento de fole, verifique se há rachaduras ou desgastes. Esses elementos devem ser substituídos quando apresentarem sinais de deterioração.

- Engrenagens e Componentes Internos: Inspecione as engrenagens e outros componentes internos do acoplamento. Se houver desgaste excessivo, considere a substituição para evitar falhas no sistema.

6. Treinamento da Equipe

Por fim, é fundamental que a equipe responsável pela operação e manutenção dos acoplamentos esteja devidamente treinada. O treinamento deve incluir:

- Procedimentos de Manutenção: Ensine a equipe sobre os procedimentos corretos de manutenção, incluindo inspeção, limpeza e lubrificação.

- Identificação de Problemas: Capacite a equipe a identificar sinais de problemas, como ruídos anormais, vibrações excessivas ou aumento de temperatura.

- Segurança: Reforce a importância da segurança durante a manutenção, garantindo que todos os procedimentos sejam seguidos para evitar acidentes.

Conclusão

A manutenção e os cuidados com acoplamentos de motores redutores são essenciais para garantir a eficiência e a durabilidade dos sistemas mecânicos. Ao seguir as práticas recomendadas de inspeção, limpeza, lubrificação e monitoramento, você pode prolongar a vida útil dos acoplamentos e evitar falhas dispendiosas. Investir tempo e recursos na manutenção adequada é uma estratégia inteligente que resultará em operações mais confiáveis e eficientes.

Em resumo, a escolha do acoplamento motor redutor certo é fundamental para otimizar a transmissão de potência e garantir a eficiência dos sistemas mecânicos. Compreender os diferentes tipos de acoplamentos, suas vantagens e as melhores práticas de manutenção permitirá que você tome decisões informadas, assegurando um desempenho confiável e duradouro. Ao investir tempo na seleção e manutenção adequadas, você não apenas maximiza a eficiência operacional, mas também prolonga a vida útil dos equipamentos, resultando em economia e maior produtividade a longo prazo.