Acoplamento Falk: Como Escolher a Melhor Opção

Por: Rodrigo - 30 de Maio de 2025

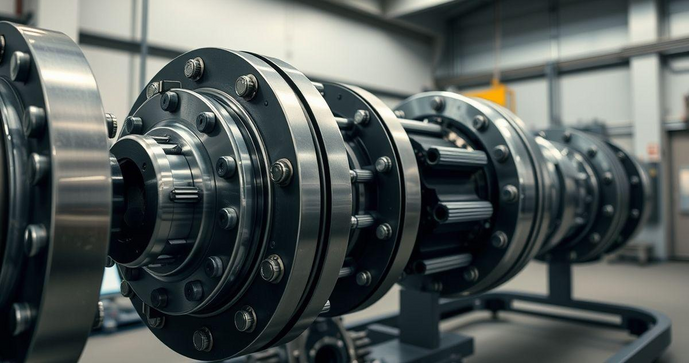

O acoplamento Falk é uma solução amplamente utilizada em sistemas mecânicos, oferecendo eficiência e confiabilidade em diversas aplicações industriais. Com uma variedade de tipos e modelos disponíveis, escolher o acoplamento adequado pode ser crucial para o desempenho do seu equipamento. Neste artigo, abordaremos as vantagens, os diferentes tipos de acoplamentos Falk, dicas para a escolha ideal e orientações sobre manutenção, garantindo que você faça a melhor escolha para suas necessidades.

Vantagens do Acoplamento Falk em Aplicações Industriais

O acoplamento Falk é reconhecido por sua robustez e eficiência em diversas aplicações industriais. Esses componentes desempenham um papel crucial na transmissão de torque entre eixos, garantindo que a energia seja transferida de maneira eficaz e segura. A seguir, exploraremos as principais vantagens do acoplamento Falk, destacando por que ele é uma escolha preferencial em muitos setores.

Uma das principais vantagens do acoplamento Falk é a sua capacidade de absorver vibrações e desalinamentos. Em ambientes industriais, é comum que os eixos não estejam perfeitamente alinhados devido a variações de temperatura, desgaste ou instalação inadequada. Os acoplamentos Falk são projetados para acomodar esses desalinamentos, minimizando o estresse nos componentes do sistema e prolongando a vida útil do equipamento. Essa característica é especialmente importante em aplicações que envolvem motores elétricos e redutores, onde a precisão é fundamental.

Além disso, os acoplamentos Falk são conhecidos por sua durabilidade. Fabricados com materiais de alta qualidade, como aço e elastômeros, eles são capazes de suportar condições adversas, como altas temperaturas, umidade e exposição a produtos químicos. Essa resistência torna os acoplamentos Falk ideais para indústrias como a petroquímica, farmacêutica e alimentícia, onde a confiabilidade é essencial. A durabilidade dos acoplamentos também se traduz em menos paradas para manutenção, resultando em maior eficiência operacional.

Outro ponto a ser destacado é a facilidade de instalação e manutenção dos acoplamentos Falk. Muitos modelos são projetados para serem instalados rapidamente, sem a necessidade de ferramentas especiais. Isso é uma grande vantagem em ambientes industriais, onde o tempo de inatividade pode resultar em perdas significativas. Além disso, a manutenção dos acoplamentos Falk é simples, permitindo que os operadores realizem verificações regulares e substituições de componentes de forma rápida e eficiente.

Os acoplamentos Falk também oferecem uma ampla gama de opções de personalização. Com diferentes tamanhos, formas e materiais disponíveis, é possível encontrar o acoplamento ideal para atender às necessidades específicas de cada aplicação. Essa flexibilidade é um grande atrativo para engenheiros e projetistas, que podem escolher o acoplamento que melhor se adapta ao seu sistema, garantindo desempenho otimizado.

Outro benefício importante é a capacidade de transmissão de torque. Os acoplamentos Falk são projetados para suportar altos níveis de torque, o que os torna adequados para aplicações que exigem força significativa. Isso é particularmente relevante em setores como mineração e construção, onde equipamentos pesados são frequentemente utilizados. A capacidade de transmitir torque de forma eficiente não apenas melhora o desempenho do sistema, mas também reduz o risco de falhas mecânicas.

Além disso, os acoplamentos Falk são projetados para operar de forma silenciosa. Em ambientes industriais, o ruído excessivo pode ser um problema, afetando a saúde e o bem-estar dos trabalhadores. Os acoplamentos Falk minimizam o ruído durante a operação, contribuindo para um ambiente de trabalho mais seguro e confortável. Essa característica é especialmente valorizada em indústrias onde a conformidade com normas de segurança e saúde ocupacional é fundamental.

Por fim, a versatilidade dos acoplamentos Falk permite sua aplicação em uma variedade de setores, desde a indústria automotiva até a geração de energia. Essa ampla gama de aplicações demonstra a confiabilidade e a eficácia desses componentes em diferentes contextos. Para aqueles que buscam alternativas, o Acoplamento omega é uma opção que também merece consideração, oferecendo características semelhantes e uma abordagem inovadora para a transmissão de torque.

Em resumo, as vantagens do acoplamento Falk em aplicações industriais são numerosas e significativas. Desde a absorção de vibrações e desalinamentos até a durabilidade e facilidade de manutenção, esses componentes se destacam como uma escolha confiável para engenheiros e operadores. A capacidade de personalização e a transmissão eficiente de torque tornam os acoplamentos Falk uma solução ideal para uma ampla gama de indústrias. Ao considerar a implementação de acoplamentos em sistemas mecânicos, é fundamental avaliar as opções disponíveis e escolher a que melhor atende às necessidades específicas de cada aplicação.

Tipos de Acoplamentos Falk e Suas Aplicações

Os acoplamentos Falk são componentes essenciais em sistemas de transmissão de potência, utilizados para conectar eixos de máquinas e equipamentos. Com uma variedade de tipos disponíveis, cada um projetado para atender a necessidades específicas, é fundamental entender as características e aplicações de cada tipo de acoplamento. Neste artigo, exploraremos os principais tipos de acoplamentos Falk e suas respectivas aplicações na indústria.

Um dos tipos mais comuns de acoplamentos Falk é o acoplamento elástico. Este tipo é projetado para absorver vibrações e desalinamentos, proporcionando uma conexão flexível entre os eixos. Os acoplamentos elásticos são frequentemente utilizados em motores elétricos, redutores e bombas, onde a capacidade de acomodar desalinamentos é crucial. A flexibilidade do elemento elástico permite que o acoplamento suporte variações de alinhamento, minimizando o estresse nos componentes do sistema e prolongando sua vida útil. Para aqueles que buscam uma solução eficaz, o Elemento elástico para acoplamento é uma excelente opção, oferecendo características que atendem a diversas necessidades industriais.

Outro tipo importante é o acoplamento rígido. Este tipo é utilizado quando os eixos estão perfeitamente alinhados e não há necessidade de absorver vibrações. Os acoplamentos rígidos são ideais para aplicações que exigem uma transmissão de torque direta e eficiente, como em sistemas de transmissão de energia em máquinas-ferramenta e equipamentos de processamento. Embora não ofereçam a mesma flexibilidade que os acoplamentos elásticos, eles são altamente eficazes em situações onde o alinhamento é garantido, proporcionando uma conexão sólida e confiável.

Os acoplamentos de engrenagem também são uma opção popular em aplicações industriais. Esses acoplamentos utilizam dentes de engrenagem para conectar os eixos, permitindo uma transmissão de torque eficiente e precisa. Eles são frequentemente utilizados em aplicações que exigem alta capacidade de torque, como em redutores e sistemas de transmissão de potência em maquinário pesado. A principal vantagem dos acoplamentos de engrenagem é sua capacidade de suportar altas cargas e desalinamentos, tornando-os ideais para ambientes industriais exigentes.

Os acoplamentos de disco são outra categoria importante, projetados para aplicações que exigem alta rigidez e precisão. Esses acoplamentos utilizam discos metálicos para conectar os eixos, proporcionando uma transmissão de torque eficiente e minimizando o desgaste. Os acoplamentos de disco são frequentemente utilizados em sistemas de controle de movimento, como em robótica e automação industrial, onde a precisão é fundamental. Sua capacidade de suportar altas velocidades e cargas os torna uma escolha popular em aplicações que exigem desempenho superior.

Além disso, os acoplamentos hidráulicos são uma opção interessante para aplicações que exigem uma conexão flexível e a capacidade de absorver choques. Esses acoplamentos utilizam fluido hidráulico para transmitir torque entre os eixos, permitindo que eles se movam independentemente um do outro. Os acoplamentos hidráulicos são frequentemente utilizados em equipamentos pesados, como escavadeiras e guindastes, onde a absorção de choques é essencial para proteger os componentes do sistema. Essa característica os torna ideais para aplicações em que a suavidade na operação é uma prioridade.

Os acoplamentos de mola são outra opção que merece destaque. Esses acoplamentos utilizam molas para conectar os eixos, proporcionando uma conexão flexível que pode absorver vibrações e choques. Eles são frequentemente utilizados em aplicações que envolvem motores de combustão interna e sistemas de transmissão de potência, onde a capacidade de absorver choques é crucial. A flexibilidade das molas permite que os acoplamentos se adaptem a variações de alinhamento, minimizando o estresse nos componentes do sistema.

Por fim, os acoplamentos de compensação são projetados para acomodar desalinamentos angulares e axiais. Esses acoplamentos são ideais para aplicações em que os eixos podem não estar perfeitamente alinhados, como em sistemas de transmissão de energia em máquinas pesadas. A capacidade de compensar desalinamentos permite que os acoplamentos de compensação mantenham a eficiência do sistema, reduzindo o risco de falhas mecânicas.

Em resumo, os acoplamentos Falk oferecem uma ampla gama de opções para atender às necessidades específicas de diferentes aplicações industriais. Desde acoplamentos elásticos que absorvem vibrações até acoplamentos de engrenagem que suportam altas cargas, cada tipo tem suas características e benefícios. A escolha do acoplamento adequado é fundamental para garantir a eficiência e a durabilidade do sistema, e compreender as opções disponíveis é essencial para engenheiros e operadores. Ao considerar a implementação de acoplamentos em sistemas mecânicos, é importante avaliar as necessidades específicas de cada aplicação e escolher a solução que melhor se adapta a essas exigências.

Como Escolher o Acoplamento Falk Ideal para Seu Projeto

A escolha do acoplamento Falk ideal para um projeto é uma etapa crucial que pode impactar diretamente a eficiência e a durabilidade do sistema mecânico. Com uma variedade de tipos e modelos disponíveis, é fundamental considerar diversos fatores antes de tomar uma decisão. Neste artigo, abordaremos os principais aspectos a serem considerados ao escolher o acoplamento Falk mais adequado para suas necessidades.

Um dos primeiros passos na escolha do acoplamento é entender as especificações do seu projeto. Isso inclui a análise do torque que será transmitido, a velocidade de operação e as condições ambientais em que o acoplamento será utilizado. Cada tipo de acoplamento Falk possui características específicas que o tornam mais adequado para determinadas aplicações. Por exemplo, se o seu projeto envolve altas velocidades e torques elevados, um acoplamento falk de disco pode ser a melhor opção, pois oferece alta rigidez e eficiência na transmissão de torque.

Outro fator importante a considerar é o alinhamento dos eixos. Se os eixos estiverem perfeitamente alinhados, um acoplamento rígido pode ser suficiente. No entanto, se houver desalinamentos angulares ou axiais, um acoplamento elástico ou de compensação pode ser mais apropriado. Esses tipos de acoplamentos são projetados para absorver vibrações e desalinamentos, minimizando o estresse nos componentes do sistema e prolongando sua vida útil. Portanto, é essencial avaliar a condição de alinhamento dos eixos antes de escolher o acoplamento.

Além disso, as condições ambientais em que o acoplamento será utilizado também desempenham um papel importante na escolha. Se o acoplamento estiver exposto a temperaturas extremas, umidade ou produtos químicos, é fundamental selecionar um modelo que seja resistente a essas condições. Os acoplamentos Falk são fabricados com materiais de alta qualidade, mas é importante verificar as especificações do fabricante para garantir que o modelo escolhido seja adequado para o ambiente de operação.

A capacidade de transmissão de torque é outro aspecto crucial a ser considerado. Cada acoplamento Falk tem uma classificação de torque máxima que deve ser respeitada para evitar falhas mecânicas. Ao escolher um acoplamento, é importante calcular o torque que será aplicado e garantir que o modelo selecionado possa suportar essa carga. Isso não apenas assegura a eficiência do sistema, mas também reduz o risco de falhas e danos aos componentes.

Outro ponto a ser considerado é a facilidade de instalação e manutenção do acoplamento. Em ambientes industriais, o tempo de inatividade pode resultar em perdas significativas, portanto, escolher um acoplamento que seja fácil de instalar e manter pode ser uma grande vantagem. Muitos modelos de acoplamentos Falk são projetados para instalação rápida, sem a necessidade de ferramentas especiais, o que pode economizar tempo e recursos durante a implementação do projeto.

Além disso, a compatibilidade com outros componentes do sistema é um fator importante. Certifique-se de que o acoplamento escolhido seja compatível com os motores, redutores e outros equipamentos que farão parte do sistema. A incompatibilidade pode levar a problemas de desempenho e falhas mecânicas, portanto, é essencial verificar as especificações de cada componente antes de tomar uma decisão.

Por fim, considere a reputação do fabricante e a disponibilidade de suporte técnico. Optar por um acoplamento Falk de um fabricante respeitável garante que você estará adquirindo um produto de qualidade, respaldado por um bom suporte técnico. Isso é especialmente importante em projetos complexos, onde a assistência técnica pode ser necessária para resolver problemas ou realizar ajustes.

Em resumo, escolher o acoplamento Falk ideal para seu projeto envolve uma análise cuidadosa de diversos fatores, incluindo especificações do projeto, alinhamento dos eixos, condições ambientais, capacidade de transmissão de torque, facilidade de instalação e manutenção, compatibilidade com outros componentes e reputação do fabricante. Ao considerar todos esses aspectos, você estará mais bem preparado para tomar uma decisão informada e garantir que seu sistema mecânico funcione de maneira eficiente e confiável. A escolha correta do acoplamento não apenas otimiza o desempenho do sistema, mas também contribui para a durabilidade e a segurança do equipamento.

Manutenção e Cuidados com Acoplamentos Falk

A manutenção adequada dos acoplamentos Falk é essencial para garantir o desempenho eficiente e a durabilidade dos sistemas mecânicos em que são utilizados. Esses componentes desempenham um papel crucial na transmissão de torque entre eixos, e sua integridade é fundamental para o funcionamento seguro e eficaz de máquinas e equipamentos. Neste artigo, abordaremos as melhores práticas de manutenção e cuidados que devem ser adotados para prolongar a vida útil dos acoplamentos Falk.

Um dos primeiros passos na manutenção de acoplamentos Falk é a realização de inspeções regulares. Essas inspeções devem incluir a verificação visual dos acoplamentos para identificar sinais de desgaste, danos ou corrosão. É importante observar se há folgas excessivas, rachaduras ou deformações nos componentes. Qualquer sinal de desgaste deve ser tratado imediatamente, pois pode comprometer a eficiência do sistema e levar a falhas mecânicas. A frequência das inspeções pode variar de acordo com a aplicação e as condições de operação, mas recomenda-se que sejam realizadas pelo menos uma vez por mês.

Além das inspeções visuais, a lubrificação adequada é um aspecto crucial na manutenção dos acoplamentos Falk. A lubrificação ajuda a reduzir o atrito entre as partes móveis, minimizando o desgaste e prolongando a vida útil do acoplamento. É importante seguir as recomendações do fabricante quanto ao tipo de lubrificante a ser utilizado e a frequência de aplicação. Em geral, a lubrificação deve ser realizada a cada seis meses, mas em ambientes de alta carga ou condições adversas, pode ser necessário aumentar a frequência.

Outro ponto importante a ser considerado é o alinhamento dos eixos. Um alinhamento inadequado pode causar desgaste prematuro dos acoplamentos e outros componentes do sistema. Portanto, é fundamental verificar regularmente o alinhamento dos eixos e realizar ajustes quando necessário. Existem ferramentas específicas, como alinhadores a laser, que podem facilitar esse processo e garantir que os eixos estejam corretamente alinhados. Um bom alinhamento não apenas melhora a eficiência do sistema, mas também reduz o risco de falhas mecânicas.

Os acoplamentos Falk também podem ser afetados por condições ambientais, como temperatura, umidade e exposição a produtos químicos. É importante escolher acoplamentos que sejam adequados para as condições específicas de operação. Por exemplo, se o acoplamento estiver exposto a ambientes corrosivos, um Acoplamento de fole pode ser uma boa opção, pois é projetado para suportar essas condições. Além disso, é fundamental proteger os acoplamentos de sujeira e detritos, que podem interferir no funcionamento adequado e causar danos ao longo do tempo.

Além disso, a monitorização do desempenho do acoplamento é uma prática recomendada. Isso pode incluir a medição de vibrações e temperaturas durante a operação. O aumento das vibrações ou temperaturas pode ser um sinal de que algo está errado, como um desvio no alinhamento ou desgaste excessivo. A instalação de sensores de monitoramento pode ajudar a identificar problemas antes que se tornem críticos, permitindo que ações corretivas sejam tomadas rapidamente.

Quando se trata de manutenção, a documentação é uma parte importante do processo. Manter registros detalhados das inspeções, lubrificações e quaisquer reparos realizados pode ajudar a identificar padrões de desgaste e a prever quando a substituição do acoplamento pode ser necessária. Essa abordagem proativa pode economizar tempo e recursos a longo prazo, além de garantir que o sistema funcione de maneira eficiente.

Por fim, é importante considerar a formação e a capacitação da equipe responsável pela manutenção dos acoplamentos. Garantir que os operadores e técnicos estejam bem informados sobre as melhores práticas de manutenção e os procedimentos corretos pode fazer uma grande diferença na eficácia do programa de manutenção. Treinamentos regulares e atualizações sobre novas tecnologias e métodos de manutenção podem ajudar a equipe a se manter atualizada e a realizar um trabalho de qualidade.

Em resumo, a manutenção e os cuidados com os acoplamentos Falk são fundamentais para garantir a eficiência e a durabilidade dos sistemas mecânicos. Inspeções regulares, lubrificação adequada, verificação do alinhamento, proteção contra condições ambientais adversas e monitoramento do desempenho são práticas essenciais que devem ser adotadas. Ao seguir essas diretrizes, você pode prolongar a vida útil dos acoplamentos e garantir que seu sistema opere de maneira segura e eficiente. A escolha do acoplamento certo, como o acoplamento de fole, também pode contribuir para a eficácia do sistema, tornando a manutenção ainda mais eficaz.

Em conclusão, o acoplamento Falk se destaca como uma solução essencial para a transmissão de torque em sistemas mecânicos, proporcionando eficiência e confiabilidade em diversas aplicações industriais. A escolha do acoplamento adequado, considerando suas vantagens, tipos disponíveis e práticas de manutenção, é fundamental para otimizar o desempenho do equipamento e garantir sua durabilidade. Ao seguir as orientações apresentadas, você estará mais preparado para selecionar o acoplamento ideal que atenda às suas necessidades específicas, assegurando um funcionamento seguro e eficaz de suas operações industriais.