Acoplamento flexível para motor: maximizando eficiência e durabilidade

Por: Rodrigo - 20 de Junho de 2025

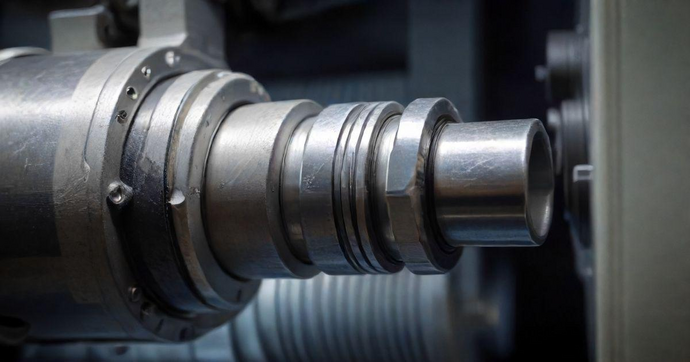

Importância do acoplamento flexível na transmissão de potência

O acoplamento flexível desempenha um papel vital na transmissão de potência entre motores e maquinários. Sua principal função é conectar e desacoplar eixos, permitindo que a força gerada pelo motor seja transferida de forma eficiente para a carga sem transferir as vibrações e desalinhamentos.

Um dos principais benefícios desse tipo de acoplamento é a compensação de desalinhamentos. Mesmo com alta precisão na instalação, é comum que haja pequenas variações no alinhamento entre eixos devido a fatores como temperatura, desgaste e instalação inadequada. O acoplamento flexível consegue absorver essas discrepâncias, garantindo que a transmissão de potência ocorra sem interrupções.

Além da compensação de desalinhamentos, os acoplamentos flexíveis também oferecem proteção contra picos de torque. Em situações de carga excessiva ou mudanças bruscas na carga, eles podem prevenir danos ao motor e ao sistema de transmissão, absorvendo choques e vibrações que poderiam comprometer a integridade do equipamento.

Outro aspecto importante é a redução de ruídos e vibrações. Ao minimizar as oscilações durante a operação, os acoplamentos flexíveis contribuem para um ambiente de trabalho mais confortável e seguro, além de prolongar a vida útil do maquinário. Isso se traduz em menos necessidade de manutenção e custos reduzidos a longo prazo.

Portanto, a importância do acoplamento flexível na transmissão de potência vai além da simples conexão entre componentes. Ele é um elemento crítico para garantir eficiência, segurança e durabilidade em sistemas mecânicos, fazendo dele uma parte indispensável em diversas aplicações industriais e comerciais.

Tipos de acoplamentos flexíveis e suas características

Existem diversos tipos de acoplamentos flexíveis, cada um com características específicas que os tornam mais adequados para diferentes aplicações. Conhecer essas variedades é essencial para escolher o modelo ideal para um sistema específico.

Um dos tipos mais comuns é o acoplamento de elastômero. Este modelo utiliza um material elástico, como borracha ou poliuretano, que serve de intermediário entre as partes rígidas do acoplamento. Eles são conhecidos por suas excelentes propriedades de amortecimento, sendo ideais para aplicações onde a absorção de vibrações é crucial.

Outro tipo é o acoplamento de discos. Este modelo é composto por discos rígidos que se conectam entre si, permitindo transmissão de torque com alta eficiência. Os acoplamentos de discos são excelentes para aplicações que exigem alta precisão e pouco deslocamento angular, sendo frequentemente utilizados em sistemas de servo controle.

Os acoplamentos de esfera são projetados para lidar com desalinhamentos radiais e angulares. Eles são constituídos de esferas que permitem um movimento multidirecional, tornando-os ótimos para aplicações dinâmicas, como em equipamentos de movimentação. Esta flexibilidade é fundamental para prolongar a vida útil do sistema.

O acoplamento de mola é outro modelo clássico, consistindo em uma mola helicoidal que conecta dois eixos. Este tipo é eficaz na absorção de choques e vibrações, e é frequentemente utilizado em aplicações industriais pesadas que requerem um alto nível de robustez e resistência.

Além dos tipos mencionados, existem acoplamentos flexíveis com características adicionais, como aqueles projetados para alta temperatura ou resistência à corrosão. Selecionar o tipo correto de acoplamento flexível é crucial para otimizar o desempenho e a durabilidade do sistema, especialmente em aplicações específicas e exigentes.

Benefícios de utilizar acoplamentos flexíveis em motores

Utilizar acoplamentos flexíveis em motores oferece uma série de benefícios que impactam diretamente no desempenho e na eficiência dos sistemas mecânicos. Esses componentes são projetados para melhorar a transmissão de potência e reduzir o desgaste, resultando em uma operação mais eficaz.

Um dos principais benefícios é a compensação de desalinhamentos entre eixos. Com a capacidade de absorver pequenas variações de alinhamento, os acoplamentos flexíveis garantem que a energia gerada pelo motor seja transmitida de forma uniforme, evitando danos ao equipamento e prolongando sua vida útil.

A redução de vibrações e ruídos também é uma vantagem significativa. Os acoplamentos flexíveis atuam como amortecedores, minimizando as oscilações geradas durante a operação. Isso não apenas melhora o conforto do ambiente de trabalho, mas também contribui para uma operação mais silenciosa e eficiente.

Além disso, esses acoplamentos oferecem proteção contra picos de torque. Em situações de carga excessiva ou choques mecânicos, o acoplamento flexível pode absorver e dissipar a energia adicional, prevenindo falhas no motor e dano a outras partes do sistema.

A manutenção simplificada é outro benefício importante. Com a implementação de acoplamentos flexíveis, os usuários podem reduzir a necessidade de manutenções frequentes, já que estes componentes são projetados para operar em condições adversas sem apresentar desgaste significativo.

Por fim, os acoplamentos flexíveis permitem uma maior flexibilidade no design do sistema. Sua variedade de tipos e tamanhos permite que sejam adaptados a diferentes aplicações, garantindo que os motores atinjam sua máxima eficiência em uma ampla gama de condições operacionais. Isso torna o uso de acoplamentos flexíveis uma escolha inteligente para otimização de sistemas de transmissão de potência.

Critérios para escolher o acoplamento ideal

Escolher o acoplamento ideal para um motor é uma tarefa que exige atenção e análise criteriosa. Vários fatores devem ser considerados para garantir que o componente atenda às necessidades específicas do sistema em que será aplicado.

O primeiro critério a ser avaliado é o tipo de transmissão de potência necessária. É fundamental entender se a aplicação requer um acoplamento que possa lidar com desalinhamentos, vibrações ou choques. Para isso, diferentes tipos de acoplamentos, como os de elastômero ou de discos, devem ser considerados com base nas exigências do sistema.

Outra consideração importante é a potência e a velocidade do motor. Cada acoplamento tem limites específicos de torque e velocidade que podem suportar. Portanto, é crucial escolher um modelo que corresponda ou exceda os parâmetros do motor, evitando sobrecargas que possam comprometer o funcionamento.

Além disso, a durabilidade e os materiais de construção do acoplamento devem ser analisados. Em ambientes industriais, onde a exposição a temperaturas extremas ou substâncias químicas é comum, é vital optar por acoplamentos feitos de materiais que resistam a essas condições. Acoplamentos projetados para suportar ambientes agressivos geralmente têm uma vida útil mais longa.

A facilidade de instalação e manutenção também deve ser levada em conta. A escolha de um acoplamento que permita uma instalação simplificada pode economizar tempo e custos durante a montagem. Modelos que exigem menos manutenção regular também são preferidos, pois diminuem o tempo de inatividade do sistema.

Por último, é importante considerar o custo total de propriedade. Embora o preço inicial do acoplamento seja um fator a ser considerado, os custos de manutenção, reparo e operação ao longo de sua vida útil também devem ser incluídos na decisão. Um acoplamento que pode demandar um investimento inicial maior, mas proporciona economias em manutenção e aumento da eficiência, pode ser a escolha mais vantajosa a longo prazo.

Manutenção e cuidados necessários com acoplamentos flexíveis

A manutenção adequada dos acoplamentos flexíveis é fundamental para garantir seu desempenho eficaz e prolongar sua vida útil. Embora esses componentes sejam projetados para operar com baixos níveis de desgaste, cuidados regulares podem evitar problemas e falhas.

Um dos aspectos mais importantes da manutenção é a inspeção periódica. É recomendado que os acoplamentos sejam verificados a cada três a seis meses, dependendo da frequência de uso e das condições de operação. Durante essas inspeções, deve-se observar sinais de desgaste, rachaduras ou deformações nos materiais que possam comprometer a integridade do acoplamento.

A limpeza também é uma parte vital dos cuidados. Poeira, sujeira e detritos podem se acumular ao redor do acoplamento, afetando seu funcionamento. Usar um pano seco para remover sujeira superficial pode ser suficiente, mas é necessário evitar a utilização de solventes que possam danificar o material do acoplamento.

Além da limpeza, é importante garantir o alinhamento correto dos eixos conectados pelo acoplamento. Um desalinhamento pode causar vibrações excessivas e desgaste prematuro. Se for detectado um desalinhamento, deve-se realizar os ajustes necessários para restaurar a posição correta.

Outro cuidado importante é a lubrificação. Alguns modelos de acoplamentos flexíveis requerem lubrificação periódica para funcionar corretamente, enquanto outros são projetados como sistemas livres de manutenção. É vital seguir as recomendações do fabricante sobre quando e como lubrificar para garantir uma operação suave.

Por fim, a substituição de acoplamentos com desgaste significativo é crucial. Ignorar sinais de falha pode levar a problemas maiores no sistema, incluindo danos ao motor e a outras partes do equipamento. Quando um acoplamento apresenta desgaste além do aceitável, a sua substituição deve ser realizada imediatamente para evitar interrupções indesejadas nas operações.

Aplicações industriais e comerciais de acoplamentos flexíveis

Os acoplamentos flexíveis são amplamente utilizados em diversas aplicações industriais e comerciais devido à sua versatilidade e eficácia na transmissão de potência.

Essas aplicações variam desde pequenos motores elétricos até grandes sistemas de maquinário, refletindo a adaptabilidade desses componentes.

Na indústria de manufatura, acoplamentos flexíveis são frequentemente utilizados em sistemas de transportadores, onde a suavidade na transmissão de potência é crucial para evitar paradas e garantir um fluxo de trabalho contínuo.

Esses acoplamentos ajudam a minimizar o impacto das vibrações e do desgaste, aumentando a eficiência do sistema.

No setor de bombeamento, são essenciais em bombas que requerem uma conexão flexível entre o motor e a bomba.

Acoplamentos flexíveis ajudam a compensar desalinhamentos, evitando falhas mecânicas e aumentando a durabilidade dos componentes.

Isso é especialmente relevante em aplicações que lidam com líquidos corrosivos ou em altas temperaturas.

Outro exemplo é a utilização de acoplamentos flexíveis em ventiladores e compressores em aplicações de HVAC (aquecimento, ventilação e ar condicionado).

Esses sistemas frequentemente enfrentam variações de carga, e os acoplamentos flexíveis ajudam a manter a eficiência operacional ao absorver choques e vibrações que podem ocorrer durante a operação.

Além disso, na construção civil e em equipamentos pesados, como escavadeiras e guindastes, os acoplamentos flexíveis são utilizados para conectar motores a sistemas hidráulicos, proporcionando uma transmissão de potência eficiente e segura, o que é fundamental em tarefas que exigem alta força.

Em um contexto comercial, acoplamentos flexíveis também são comuns em máquinas de processamento de alimentos, onde a higiene e a eficiência são prioridades.

Os acoplamentos permitem conexões suaves entre motores e equipamentos de processamento, minimizando as vibrações e facilitando a operação tranquila.

Os acoplamentos flexíveis desempenham um papel essencial na eficiência e durabilidade dos sistemas de transmissão de potência. Compreender sua importância e características é fundamental para otimizar o desempenho de motores e maquinários.

Ao considerar a escolha do acoplamento ideal, fatores como tipo de transmissão, potência, durabilidade e facilidade de manutenção devem ser levados em conta. A realização de manutenção regular e cuidados adequados também contribui significativamente para a longevidade desses componentes.

Com uma ampla gama de aplicações industriais e comerciais, os acoplamentos flexíveis provam sua versatilidade e eficácia em diferentes setores. Investir tempo no conhecimento e na seleção dos acoplamentos certos é uma escolha estratégica que traz benefícios tangíveis em termos de desempenho e economia.