Como escolher o melhor acoplamento elástico para encoder

Por: Rodrigo - 28 de Maio de 2025

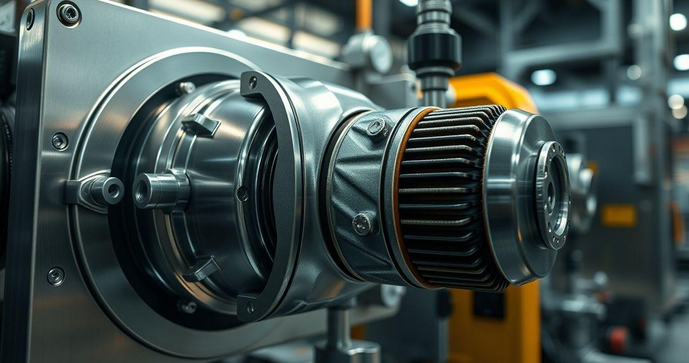

Importância do acoplamento elástico para encoder na indústria

O uso de acoplamentos elásticos para encoders é fundamental em diversos sistemas industriais, pois eles promovem a transmissão eficiente de torque e movimento entre componentes. Sua capacidade de amortecer vibrações e desalinamentos é crucial para a proteção e o funcionamento adequado do encoder, evitando danos e aumentando a vida útil do equipamento.

Além disso, esses acoplamentos ajudam a garantir a precisão na leitura de sinais do encoder. Um alinhamento inadequado pode causar erros significativos nas medições, e é aí que a flexibilidade oferecida pelos acoplamentos elásticos se torna uma vantagem decisiva. Eles permitem que os encoders se adaptem a pequenas variações de alinhamento e compensar oscilações, resultando em leituras mais exatas e confiáveis.

Em ambientes industriais, onde as condições de operação podem variar significativamente, a escolha do acoplamento elástico correto pode impactar diretamente a performance do sistema. Equipamentos sujeitos a vibrações altas, calor e desgaste exigem produtos robustos que suportem tais condições, o que torna a qualidade do acoplamento um fator crucial a ser considerado na seleção.

Portanto, ao planejar um sistema que utiliza encoders, é essencial considerar a importância do acoplamento elástico. Eles não apenas garantem um funcionamento eficiente e sem falhas, mas também proporcionam uma maior estabilidade e precisão em suas operações, contribuindo significativamente para a eficácia dos processos industriais.

Tipos de acoplamentos elásticos: vantagens e desvantagens

Existem diversos tipos de acoplamentos elásticos disponíveis no mercado, cada um com características específicas que se adequam a diferentes aplicações. Vamos explorar os principais tipos, suas vantagens e desvantagens.

1. Acoplamentos de elastômero: São feitos de materiais flexíveis que absorvem choques e vibrações. Vantagens: Alta capacidade de amortecimento e fácil instalação. Desvantagens: Podem ser sensíveis a temperaturas extremas e desgaste a longo prazo.

2. Acoplamentos de disco: Utilizam lâminas de disco para transmitir movimento. Vantagens: Excelentes para aplicações que requerem alta precisão e baixo jogo, além de suportarem altas velocidades. Desvantagens: São menos flexíveis em comparação com os acoplamentos de elastômero e podem ser mais caros.

3. Acoplamentos de borracha: Famosos por sua alta capacidade de absorção de choques. Vantagens: Eficientes em reduzir ruídos e vibrações. Desvantagens: Podem sofrer degradação em ambientes com óleos e produtos químicos.

4. Acoplamentos de molas: Aproveitam a elasticidade das molas para compensar desalinhamentos. Vantagens: Boas para aplicações de alta rigidez e com alta tolerância a desalinhamentos. Desvantagens: Menos eficazes em baixa velocidade e com alta carga de impacto.

5. Acoplamentos flexíveis: Permitem algum movimento angular e axial. Vantagens: São versáteis e se adaptam a diferentes condições de instalação. Desvantagens: Podem não suportar altas cargas e têm limitações de torque.

Ao escolher um tipo de acoplamento elástico, é essencial considerar a natureza da aplicação, as exigências de desempenho e o ambiente em que será utilizado. A compreensão das vantagens e desvantagens de cada tipo pode ajudar na seleção do componente mais adequado, garantindo a eficiência e a durabilidade do sistema.

Como dimensionar o acoplamento para seu encoder

Dimensionar corretamente o acoplamento para seu encoder é uma etapa essencial para garantir a eficiência e a precisão do sistema. O dimensionamento envolve considerar diversos fatores, como o torque, a velocidade, o tipo de motor e as características do encoder. Aqui estão os passos fundamentais para um dimensionamento adequado:

1. Determinação do Torque: Primeiro, é importante calcular o torque que o motor irá transmitir ao encoder. O torque pode ser calculado utilizando a fórmula: Torque (Nm) = Potência (W) / Velocidade (rad/s). Certifique-se de conhecer a potência do motor e a velocidade de operação.

2. Verificação da Velocidade: A velocidade de operação do sistema impacta diretamente na escolha do acoplamento. Verifique a rotação por minuto (RPM) que o encoder deve suportar e escolha um acoplamento que possa operar nessa faixa de velocidade sem comprometer a eficiência.

3. Análise do Desalinhamento: Avalie o nível de desalinhamento possível entre o motor e o encoder. Acoplamentos elásticos são projetados para acomodar pequenos desalinhamentos, mas é fundamental escolher um que possa suportar as variações esperadas, sejam elas angulares, axiais ou radiais.

4. Identificação das Condições de Operação: As condições ambientais também devem ser levadas em conta. Temperaturas extremas, exposição a poeira, umidade e produtos químicos podem danificar o acoplamento. Escolha materiais que sejam resistentes às condições específicas do seu ambiente de trabalho.

5. Seleção do Tipo de Acoplamento: Após ter uma ideia clara dos requisitos de torque, velocidade e condições de operação, escolha o tipo de acoplamento que melhor se adapta às necessidades do seu sistema. Considere acoplamentos de elastômero, disco ou borracha, dependendo de como cada um atende aos critérios identificados.

6. Consideração da Segurança: É aconselhável aplicar um fator de segurança ao dimensionar o acoplamento, para garantir que ele suportará picos de carga inesperados. Recomenda-se um fator de segurança de pelo menos 1,5 a 2, dependendo da aplicação específica.

Cumprindo essas etapas, você estará apto a dimensionar o acoplamento ideal para seu encoder, garantindo a performance e a longevidade do sistema. Um acoplamento bem dimensionado não apenas aumentará a eficiência do seu projeto, mas também contribuirá para a redução de manutenções pela durabilidade do equipamento.

Critérios para a seleção de materiais dos acoplamentos

A seleção do material dos acoplamentos elásticos é uma etapa crucial que afeta diretamente o desempenho, a durabilidade e a eficiência dos sistemas em que são utilizados. Vários critérios devem ser considerados durante essa escolha, como listados abaixo:

1. Propriedades Mecânicas: O material deve ter propriedades mecânicas adequadas, como resistência à tração e à compressão. Materiais como borracha, poliuretano e elastômero são comuns pela sua capacidade de resistir a tensões sem deformações permanentes.

2. Resistência a Temperaturas: É essencial considerar a faixa de temperatura em que o acoplamento irá operar. Materiais que se degradam em altas temperaturas ou que se tornam quebradiços em temperaturas muito baixas devem ser evitados. Verifique a temperatura máxima e mínima que o acoplamento suportará e escolha um material que resista a essas condições.

3. Resiliência e Amortecimento: A capacidade de absorver choques e vibrações é fundamental para proteger componentes sensíveis, como encoders. Materiais com boa resiliência, como borracha ou polímeros, são preferíveis em aplicações onde altas vibrações são esperadas.

4. Resistência Química: Se o acoplamento for utilizado em um ambiente onde há exposição a produtos químicos, deve-se escolher materiais que sejam resistentes a esses agentes. Polímeros específicos, como os de fluorocarbono, podem ser necessários em ambientes agressivos.

5. Custo e Disponibilidade: O custo é um fator importante em qualquer seleção de material. É necessário balancear a qualidade dos materiais com seu custo. Algumas opções de materiais podem ser mais caras, mas oferecem maior durabilidade e redução de manutenção a longo prazo, resultando em economia.

6. Compatibilidade com o sistema: O material do acoplamento deve ser compatível com os componentes do sistema. Por exemplo, se há utilização de um motor com lubrificantes específicos, o material do acoplamento não deve reagir adversamente a essas substâncias.

7. Peso: Em aplicações onde o peso é um fator crítico, como em equipamentos portáteis ou aplicações de robótica, escolher um material leve e resistente é essencial para otimizar o desempenho e a eficiência.

A escolha do material certo para os acoplamentos elásticos é essencial para assegurar que o sistema opere de forma eficaz e confiável. Considerando os critérios mencionados, será possível selecionar um material que atenda às exigências do seu projeto e que ofereça uma performance de alta qualidade.

Manutenção e cuidados com acoplamentos elásticos

A manutenção regular e os cuidados com acoplamentos elásticos são fundamentais para garantir a durabilidade e o desempenho eficaz desses componentes em sistemas mecânicos. A seguir, apresentamos as práticas recomendadas para manter os acoplamentos em bom estado:

1. Inspeção Visual: Realize inspeções visuais periódicas para verificar se há desgastes, rachaduras, ou deformações nos acoplamentos. Qualquer sinal de dano deve ser documentado e, se necessário, o componente deve ser substituído para evitar falhas no sistema.

2. Lubrificação: Embora muitos acoplamentos elásticos não exijam lubrificação, alguns podem beneficiar-se desse procedimento. Verifique as recomendações do fabricante sobre a necessidade de lubrificação e utilize os produtos apropriados para evitar danos aos materiais.

3. Verificação de Alinhamento: O desalinhamento pode causar desgaste prematuro nos acoplamentos. Inspecione frequentemente o alinhamento entre o motor e o encoder, ajustando conforme necessário para minimizar tensões e prolongar a vida útil do acoplamento.

4. Limpeza: Mantenha o acoplamento e as áreas ao seu redor limpas para evitar contaminação por sujeira, poeira ou detritos. Uma limpeza regular ajuda a prevenir a acumulação de partículas que podem afetar o funcionamento do sistema.

5. Monitoramento de Temperatura: Em ambientes de trabalho onde o calor é um fator, é importante monitorar a temperatura dos acoplamentos. O superaquecimento pode acelerar o desgaste do material, por isso esteja atento a qualquer comportamento anômalo.

6. Substituição Proativa: Baseando-se nas condições de operação e no histórico de uso, implemente um plano de substituição proativa dos acoplamentos, especialmente em aplicações críticas. Estabelecer um cronograma de substituição pode prevenir falhas inesperadas e reduzir o tempo de inatividade.

7. Treinamento do Pessoal: Instrua os operadores e pessoal de manutenção sobre a importância dos acoplamentos elásticos, como reconhecê-los e quando realizar intervenções necessárias. Um pessoal bem treinado pode identificar problemas antes que eles se tornem sérios.

A prática de manutenção regular e a atenção aos cuidados com os acoplamentos elásticos são essenciais para garantir a eficiência e a confiabilidade dos sistemas mecânicos. Implementar essas estratégias ajudará a promover a longevidade dos componentes e otimizar o desempenho geral da instalação.

Aplicações práticas do acoplamento elástico em sistemas de encoder

Os acoplamentos elásticos são componentes versáteis utilizados em diversas aplicações de sistemas de encoder, desempenhando um papel crucial na transmissão de movimento e na proteção de equipamentos mecânicos. A seguir, explicamos algumas das aplicações práticas mais comuns:

1. Robótica: Em sistemas robóticos, os acoplamentos elásticos são frequentemente utilizados para conectar motores a encoders. Essa conexão permite a compensação de desalinhamentos e a absorção de choques, ideal para movimentos rápidos e precisos.

2. Máquinas Ferramentas: Os acoplamentos elásticos são essenciais em máquinas-ferramenta, onde a precisão e a repetibilidade são fundamentais. Ao conectar o motor de acionamento ao encoder, esses acoplamentos garantem que a posição e a velocidade do eixo sejam monitoradas com exatidão durante a operação.

3. Transportadores: Em sistemas de transportadores, acoplamentos elásticos são usados para conectar motores a rolos. Eles ajudam a transferir eficientemente a energia do motor enquanto permitem alguma flexibilidade no sistema, reduzindo o risco de falhas com vibrações e desalinhamentos.

4. Indústria Automotiva: Nos automóveis, os acoplamentos elásticos são aplicados em sistemas de transmissão, onde garantem uma conexão suave entre o motor e os sensores de velocidade. Isso é fundamental para garantir a eficácia na tecnologia de controle de tração e estabilidade.

5. Equipamentos de Impressão: Em impressoras de alta velocidade, os acoplamentos conectam motores ou eixos a encoders, garantindo que a velocidade do papel e a posição da impressão sejam mantidas com alta precisão durante todo o processo.

6. Elevadores e Escadas Rolantes: Acoplamentos elásticos são empregados em sistemas de elevadores e escadas rolantes para conectar motores a sistemas de monitoramento de posição. Essa aplicação é crucial para garantir a segurança e o funcionamento suave do equipamento.

7. Indústria Alimentícia: Em fábricas de alimentos, os acoplamentos são utilizados em máquinas de embalagem e transporte. A flexibilidade e a capacidade de absorver vibrações dos acoplamentos elásticos ajudam a garantir que os produtos sejam transferidos e embalados com cuidado, evitando danos.

A versatilidade dos acoplamentos elásticos em sistemas de encoder torna-os fundamentais para uma ampla gama de aplicações. Sua capacidade de proporcionar flexibilidade e reduzir o desgaste mecânico contribui significativamente para a eficiência e a confiabilidade dos sistemas industriais.

Em resumo, a compreensão do acoplamento elástico para encoder é essencial para garantir a eficácia e a durabilidade dos sistemas mecânicos.

Desde a escolha do tipo de acoplamento, passando pelo dimensionamento adequado até a seleção de materiais, cada etapa é crucial para otimizar o desempenho.

As aplicações práticas demonstram a versatilidade e a importância desses componentes em diversas indústrias.

Ao seguir as diretrizes de manutenção e cuidados, é possível prolongar a vida útil dos acoplamentos e minimizar a necessidade de intervenções corretivas.

Investir no conhecimento sobre acoplamentos elásticos resulta em sistemas mais eficientes e confiáveis, refletindo diretamente na produtividade e segurança das operações industriais.