Acoplamento Industrial: Guia Completo sobre Tipos e Aplicações

Por: Rodrigo - 26 de Maio de 2025

Conceito de Acoplamento Industrial e sua Importância

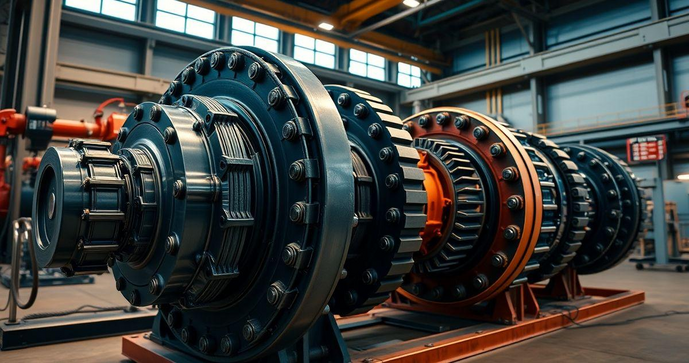

O acoplamento industrial é um componente mecânico projetado para conectar e unir dois eixos, permitindo a transmissão de torque e movimento em máquinas e equipamentos. Ele desempenha um papel crítico em sistemas que operam com motores e geradores, assegurando que a energia mecânica seja transferida de forma eficiente e confiável.

Além da função básica de transmissão de movimento, os acoplamentos também desempenham uma função de compensação. Eles permitem que o sistema tolere desalinhamentos entre os eixos, seja por variações de temperatura, desgaste ou imprecisões na montagem. Essa capacidade de compensação é vital para evitar danos nos componentes mecânicos, mantendo a integridade e a operação suave do conjunto.

A importância dos acoplamentos industriais não se limita apenas à eficácia da transmissão de energia. Eles também contribuem para a segurança operacional. Acoplamentos adequados podem minimizar vibrações, ruídos e sobrecargas que poderiam danificar não só os eixos e motores, mas também outras partes do sistema. Portanto, a escolha do tipo certo de acoplamento é crucial para assegurar um funcionamento seguro e eficiente da maquinaria.

Em suma, o acoplamento industrial é um elemento central que afeta diretamente a performance e a durabilidade dos equipamentos industriais. Entender sua função e importância é essencial para engenheiros e profissionais da área, pois isso determina a eficiência e a sustentabilidade das operações industriais.

Principais Tipos de Acoplamentos Industriais

Os acoplamentos industriais variam amplamente em tipos e designs, cada um projetado para atender a necessidades específicas de aplicação. A seguir, apresentamos os principais tipos de acoplamentos utilizados na indústria:

1. Acoplamentos rígidos: Estes acoplamentos fixam rigidamente os eixos, transmitindo Torque sem permitir qualquer movimento relativo. São ideais para eixos perfeitamente alinhados e proporcionam a máxima transferência de torque, mas não compensam desalinhamentos.

2. Acoplamentos flexíveis: Diferentemente dos rígidos, esses acoplamentos permitem um certo grau de flexibilidade, compensando desalinhamentos de maneira eficaz. Exemplos incluem acoplamentos de látex, elastômeros e molas. Eles são comumente utilizados em aplicações onde a variação de alinhamento é esperada.

3. Acoplamentos de deslizamento: Também conhecidos como acoplamentos de sobrecarga, esses dispositivos permitem que um eixo deslize em relação ao outro em caso de sobrecarga, evitando danos ao sistema. Eles são frequentemente utilizados em aplicações onde a proteção contra picos de torque é necessária.

4. Acoplamentos de engrenagem: Este tipo de acoplamento utiliza uma estrutura de engrenagem para transferir torque. Oferece alta eficiência e é capaz de suportar altos níveis de carga. São comuns em aplicações que requerem movimentação precisa.

5. Acoplamentos hidráulicos: Utilizam fluidos para transmitir torque, oferecendo um meio de desacoplamento seguro entre eixos. Eles são especialmente utilizados em aplicações industriais com grandes variações de carga, proporcionando suavidade no arranque e redução da tensão nos componentes.

6. Acoplamentos de pinhão e cremalheira: Esses acoplamentos convertem movimento rotativo em movimento linear, sendo amplamente utilizados em aplicações que requerem esse tipo de transição, como em transportadores ou atuadores.

Esses tipos de acoplamentos têm características e benefícios distintos, e a escolha do acoplamento mais adequado depende das necessidades específicas da aplicação, como nível de torque, alinhamento, e resistência ao desgaste.

Vantagens do Uso de Acoplamentos em Processos Industriais

O uso de acoplamentos em processos industriais oferece diversas vantagens que contribuem para a eficiência e a segurança das operações. A seguir, destacamos os principais benefícios:

1. Compensação de Desalinhamentos: Uma das principais vantagens dos acoplamentos é a capacidade de compensar desalinhamentos entre eixos. Isso é crucial em ambientes industriais onde as condições de operação podem mudar, evitando desgaste prematuro e falhas mecânicas.

2. Proteção de Equipamentos: Acoplamentos adequados podem proteger motores e outros componentes contra sobrecargas. Ao permitir que o eixo deslize ou desengate em caso de perda de alinhamento ou excesso de torque, eles ajudam a prevenir danos caros e interrupções na produção.

3. Redução de Vibrações: Muitos acoplamentos são projetados para absorver e dissipar vibrações, o que não apenas melhora o conforto operacional, mas também reduz o risco de falha em equipamentos sensíveis, prolongando sua vida útil.

4. Facilidade de Manutenção: Acoplamentos bem projetados podem simplificar os processos de instalação e manutenção. Eles geralmente permitem a rápida desconexão dos eixos, facilitando a substituição de peças e a realização de manutenções periódicas.

5. Aumento da Eficiência Energética: Com a capacidade de alinhar perfeitamente os eixos e minimizar perdas de torque, acoplamentos eficientes podem contribuir para uma maior eficiência energética, resultando em uma operação mais econômica ao longo do tempo.

6. Versatilidade: Com uma diversidade de tipos disponíveis, incluindo flexíveis e rígidos, os acoplamentos podem ser adaptados para uma ampla gama de aplicações e condições de operacionais, desde sistemas leves a pesados, mostrando sua versatilidade no ambiente industrial.

Em resumo, a adoção de acoplamentos em processos industriais não só aprimora o desempenho operacional, mas também assegura a proteção e a longevidade dos equipamentos, tornando-os um investimento valioso para qualquer instalação.

Como Escolher o Acoplamento Ideal para sua Aplicação

Escolher o acoplamento ideal para uma aplicação específica é fundamental para garantir a eficiência e a longevidade do sistema. A seguir, apresentamos um guia prático com os principais fatores a serem considerados na seleção do acoplamento:

1. Tipo de aplicação: É importante entender o tipo de uso que o acoplamento terá, seja em uma aplicação leve, média ou pesada. Acoplamentos diferentes são projetados para suportar diferentes níveis de carga, portanto, identificar a aplicação correta é o primeiro passo.

2. Alinhamento dos eixos: Avalie a quantidade de desalinhamento que ocorrerá entre os eixos durante a operação. Para aplicações com desalinhamentos significativos, acoplamentos flexíveis são mais adequados, enquanto para eixos devidamente alinhados, os rígidos podem ser utilizados.

3. Torque e potência: Verifique os requisitos de torque e potência da aplicação. O acoplamento selecionado deve ser capaz de suportar esses valores sem falhas. Consulte as especificações técnicas do fabricante para assegurar que o acoplamento escolhido é adequado para a sua necessidade.

4. Carga de choque: Determine se a aplicação envolve cargas de choque ou variações abruptas de torque. Em tais casos, acoplamentos que oferecem proteção contra sobrecarga e que absorvem choques são recomendados.

5. Ambiente de operação: Considere as condições ambientais em que o acoplamento será utilizado, como temperatura, umidade e presença de contaminantes. Certos acoplamentos são projetados para suportar condições adversas, enquanto outros são mais adequados para ambientes controlados.

6. Manutenção: Avalie os requisitos de manutenção do acoplamento. Alguns modelos possuem necessidade de manutenção regular, enquanto outros podem ser mais independentes. Escolher um acoplamento que exija menos manutenção pode ser uma solução prática e econômica.

7. Custo-benefício: Finalmente, leve em consideração o custo do acoplamento em relação aos benefícios que ele oferece. Investir em um acoplamento de qualidade pode prevenir custos mais altos de manutenção e substituição de equipamentos no futuro.

Ao considerar esses fatores, você poderá selecionar o acoplamento que melhor se adapta à sua aplicação específica, maximizando a eficiência e a segurança do seu sistema.

Manutenção e Cuidados Necessários com Acoplamentos

Manter os acoplamentos em bom estado é essencial para garantir seu desempenho e a segurança das operações industriais. A seguir, apresentamos os principais cuidados e práticas de manutenção que devem ser seguidos:

1. Inspeção Regular: Realize inspeções visuais periódicas para identificar sinais de desgaste, corrosão ou danos nos acoplamentos. Verifique se há folgas excessivas, ruídos anormais durante a operação e quaisquer obstruções que possam afetar o funcionamento.

2. Lubrificação: A lubrificação adequada é crucial para minimizar o atrito e o desgaste interno. Siga as recomendações do fabricante quanto ao tipo de lubrificante e a frequência de aplicação. Acoplamentos que trabalham em ambientes industriais agressivos podem demandar lubrificantes mais resistentes.

3. Verificação de Alinhamento: Monitorar o alinhamento dos eixos é vital. Desalinhamentos podem causar um desgaste irregular e falhas prematuras. Utilize instrumentos de medição para garantir que o alinhamento está dentro das especificações recomendadas.

4. Ajustes e Ajustes: Caso identifique folgas ou desgastes, ajuste as peças conforme necessário. Acoplamentos ajustáveis permitem modificações que podem prolongar sua vida útil. Mantenha sempre os parafusos e conexões apertados para evitar movimentações indesejadas.

5. Substituição de Componentes: Em caso de desgaste crítico ou danos, a substituição de componentes do acoplamento pode ser necessária. Não hesite em trocar peças que apresentem falhas, pois isso pode prevenir problemas maiores no sistema.

6. Treinamento e Conscientização: Para garantir a correta manutenção dos acoplamentos, é essencial que a equipe envolvida na operação e manutenção esteja treinada sobre os procedimentos corretos. Isso inclui conhecimentos sobre os tipos de acoplamentos e suas necessidades específicas.

7. Documentação e Registros: Mantenha registros detalhados de todas as manutenções realizadas, incluindo datas, tipos de inspeção, produtos utilizados e quaisquer problemas identificados. Isso ajudará a rastrear a saúde dos acoplamentos e facilitará a identificação de padrões ou problemas recorrentes.

Seguir estas práticas de manutenção assegurará que seus acoplamentos funcionem de maneira eficaz, aumentando a durabilidade do sistema e reduzindo o risco de falhas operacionais.

Tendências e Inovações no Mercado de Acoplamentos Industriais

O mercado de acoplamentos industriais está em constante evolução, impulsionado por inovações tecnológicas e novas demandas do setor. Conhecer as tendências atuais pode ajudar empresas a adotarem soluções mais eficientes e sustentáveis. A seguir, destacamos algumas das principais tendências e inovações nesse campo:

1. Integração com Tecnologias de Indústria 4.0: Os acoplamentos estão cada vez mais sendo projetados para se integrarem a sistemas de automação e monitoramento em tempo real. Sensores embarcados em acoplamentos permitem o rastreamento de desempenho e alertas sobre desgaste, otimizando a manutenção preditiva.

2. Materiais Avançados: A utilização de novos materiais, como compósitos e ligas especiais, está em alta. Esses materiais oferecem maior resistência à corrosão, ao desgaste e à fatiga, aumentando a durabilidade dos acoplamentos e ampliando suas aplicações em condições adversas.

3. Acoplamentos Personalizados: Com a crescente demanda por soluções específicas, muitos fabricantes estão oferecendo acoplamentos personalizados que atendem requisitos exatos de torque, alinhamento e ambiente de operação. Isso garante que os sistemas operem com maior eficiência e segurança.

4. Soluções Ecoeficientes: Há um movimento crescente em direção a acoplamentos que não apenas minimizam a emissão de poluentes, mas também são fabricados de maneira sustentável. Isso inclui o uso de processos de produção mais ecológicos e materiais recicláveis.

5. Acoplamentos Inteligentes: Com a miniaturização da tecnologia, acoplamentos inteligentes equipados com dispositivos de monitoramento e software de análise estão se tornando populares. Essas soluções permitem que os engenheiros analisem dados operacionais em tempo real, facilitando a tomada de decisões e a otimização do desempenho.

6. Desenvolvimentos em Acoplamentos de Deslizamento: Novas inovações em acoplamentos de deslizamento têm melhorado a capacidade desses dispositivos de proteger contra sobrecargas, tornando-os mais eficientes e com menor manutenção. Isso é especialmente benéfico em indústrias que lidam com cargas dinâmicas.

Essas tendências e inovações no mercado de acoplamentos industriais não apenas melhoram a eficiência operacional, mas também contribuem para um ambiente de trabalho mais seguro e produtivo. Manter-se atualizado sobre essas mudanças é crucial para quem deseja maximizar o desempenho de seus sistemas industriais.

A escolha e o uso adequados de acoplamentos industriais são fundamentais para garantir a eficiência e a segurança nos processos produtivos. Desde a compreensão do conceito e das diferentes variedades até a preocupação com a manutenção e as inovações mais recentes, cada aspecto desempenha um papel crucial na performance do sistema.

Investir em um acoplamento adequado não apenas melhora a eficiência do equipamento, mas também evita falhas dispendiosas, prolongando a vida útil dos componentes. À medida que o mercado evolui com novas tecnologias e soluções personalizadas, as empresas que adotam essas inovações estarão melhor posicionadas para enfrentar os desafios do setor.

Por fim, a conscientização sobre as melhores práticas de seleção, manutenção e tendência do mercado é essencial para qualquer profissional que busca otimizar operações industriais e garantir a segurança e a confiabilidade dos sistemas.