Como Escolher o Acoplamento para Redutor Ideal para Sua Aplicação

Por: Rodrigo - 24 de Maio de 2025

Tipos de Acoplamentos para Redutores e Suas Aplicações

Os acoplamentos para redutores desempenham um papel vital na transmissão de torque e são projetados para conectar componentes de um sistema mecânico. Existem diversos tipos de acoplamentos, cada um com características específicas que os tornam mais adequados para diferentes aplicações.

Um dos tipos mais comuns é o acoplamento rígido, que fornece uma conexão firme entre o motor e o redutor. Este tipo é ideal para aplicações onde o alinhamento é preciso e não há necessidade de compensação de desvios de eixo. Contudo, sua rigidez pode acarretar em danos se houver desalinhamento.

Acoplamentos flexíveis são amplamente utilizados em situações em que é necessário compensar desvios de eixo e vibrações. Eles são feitos de materiais que permitem algum grau de flexibilidade, o que ajuda a reduzir tensões nos eixos. Esses acoplamentos são excelentes para motores e redutores que operam sob condições variáveis ou com movimentações constantes.

Outro tipo relevante é o acoplamento elástico, ideal para aplicações que requerem alta capacidade de absorção de choques. Com um elemento elástico no meio, esse acoplamento proporciona uma eficaz absorção de vibrações, sendo muito indicado em sistemas industriais e de alta performance.

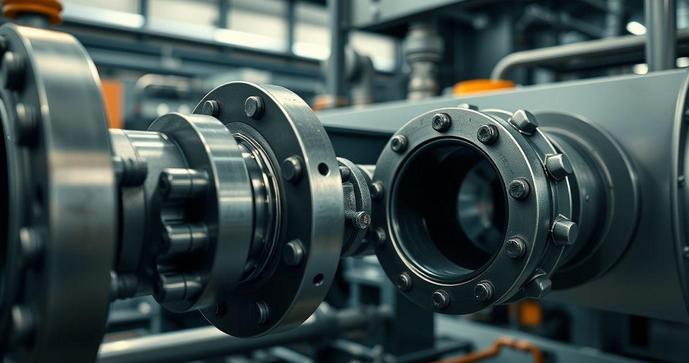

Acoplamentos com flange são outra opção comum, sendo utilizados em situações onde o espaço é limitado. Eles permitem uma montagem rápida e fácil e são frequentemente empregados em máquinas que precisam ser desmontadas e montadas com frequência.

Por último, existem os acoplamentos de engrenagem, que utilizam dentes para interconectar os eixos. Esses acoplamentos são muito eficazes na transmissão de grandes torques e são amplamente adotados em redutores que exigem desempenho robusto.

A escolha do tipo de acoplamento deve levar em consideração fatores como torque, alinhamento, vibrações esperadas e as necessidades específicas da aplicação. Considerar as características de cada tipo pode resultar em um sistema mais eficiente e durável.

Vantagens do Uso de Acoplamentos para Redutores

Os acoplamentos para redutores oferecem uma série de vantagens que impactam diretamente a eficiência e a durabilidade dos sistemas mecânicos. Compreender esses benefícios é essencial para otimizar o desempenho de maquinários.

Uma das principais vantagens desses componentes é a absorção de choques. Acoplamentos flexíveis e elásticos são projetados para amortecer vibrações e impactos, resultando em uma operação mais suave do sistema. Isso é especialmente valioso em aplicações com cargas variáveis ou quando há altas acelerações.

Além disso, outra vantagem significativa é a compensação de desalinhamentos. Muitos acoplamentos permitem ajustes leves, facilitando a correção de desvios de eixo sem prejudicar o funcionamento do motor ou do redutor. Essa propriedade é crucial para prolongar a vida útil desses componentes, prevenindo desgastes desnecessários.

Os acoplamentos também contribuem para a facilidade de manutenção. Com designs que permitem desmontagens rápidas, a substituição ou reparo de partes se torna mais simples e menos dispendioso. Isso é especialmente importante em ambientes industriais, onde o tempo de inatividade deve ser minimizado.

Outro aspecto positivo é a redução de ruídos. Acoplamentos adequados podem diminuir a sonoridade das operações, criando um ambiente de trabalho mais amigável. Essa característica é uma vantagem a ser considerada em aplicações residenciais ou em locais onde o controle de ruído é crucial.

Por fim, a implementação de acoplamentos apropriados pode levar a uma melhoria na eficiência energética do sistema. Ao garantir melhor alinhamento e absorção de choques, o uso de acoplamentos ajuda a reduzir o consumo de energia e os custos operacionais a longo prazo.

Em resumo, as vantagens do uso de acoplamentos para redutores vão além da conexão de componentes, atuando como elementos que elevam a eficiência, reduzem custos e prolongam a vida útil de maquinários.

Critérios para Selecionar o Acoplamento Ideal

Selecionar o acoplamento ideal para um sistema de redutor envolve a consideração de vários critérios que garantem a compatibilidade e a eficiência do conjunto. Esses fatores são essenciais para o desempenho adequado e a durabilidade do sistema mecânico.

O primeiro critério a ser avaliado é o torque que o acoplamento deve suportar. É fundamental que o acoplamento escolhido tenha capacidade para transmitir o torque máximo esperado nas condições de operação. Superestimar ou subestimar esse valor pode resultar em falhas prematuras ou na ineficiência do sistema.

Outro aspecto importante é o tamanho e a configuração dos eixos a serem acoplados. A dimensão do acoplamento deve ser compatível com o diâmetro dos eixos, além de considerar o espaço disponível para instalação. O alinhamento adequado também é essencial para evitar desgastes e garantir um funcionamento suave.

A flexibilidade e a absorção de vibrações são características que devem ser analisadas. Dependendo das condições operacionais, um acoplamento flexível pode ser necessário para compensar desalinhamentos e choques, enquanto um acoplamento rígido pode ser ideal para aplicações estáveis e com alinhamento preciso.

Outro critério relevante é o material do acoplamento. Os materiais utilizados devem ser selecionados com base nas condições ambientais e nas forças de carga. Por exemplo, em situações onde há exposição à corrosão, acoplamentos feitos de materiais resistentes à corrosão são recomendáveis.

A facilidade de manutenção também deve ser considerada. Acoplamentos que permitem a desmontagem fácil e rápida são preferíveis, pois aumentam a eficiência ao longo do tempo e minimizam o tempo de inatividade em caso de reparos.

Por fim, é essencial avaliar os custos iniciais e operacionais. Embora o preço possa ser um fator determinante, é importante considerar o custo total de propriedade, que inclui manutenção, eficiência energética e a vida útil do acoplamento escolhido.

Em síntese, a seleção do acoplamento ideal deve ser baseada em uma compreensão clara das demandas do sistema, considerando torque, alinhamento, flexibilidade, material, manutenção e custos para garantir uma operação eficaz e prolongada.

Manutenção e Cuidados com Acoplamentos para Redutores

A manutenção adequada dos acoplamentos para redutores é crucial para garantir o desempenho eficiente e a durabilidade do sistema mecânico. Realizar cuidados regulares pode prevenir falhas e prolongar a vida útil dos componentes envolvidos.

Um dos primeiros passos na manutenção é a limpeza regular dos acoplamentos. A sujeira e a poeira podem se acumular e afetar o desempenho do acoplamento, resultando em desgastes ou falhas prematuras. Utilizar um pano seco para remover detritos e verificar se as áreas ao redor do acoplamento estão limpas é essencial.

Além da limpeza, a inspeção visual frequente é fundamental. Verifique se há sinais de desgaste, rachaduras ou danos visíveis no acoplamento. Caso alguma irregularidade seja identificada, é importante substituir o componente imediatamente para evitar problemas maiores.

A lubrificação é outro aspecto crucial da manutenção. Acoplamentos que possuem partes móveis devem ser lubricados com o tipo de lubrificante recomendado pelo fabricante. Uma lubrificação inadequada ou em intervalos incorretos pode levar a um desgaste acelerado e falhas no funcionamento.

É recomendável também realizar o alinhamento periódico dos eixos conectados pelo acoplamento. Mesmo que a instalação inicial seja correta, o alinhamento pode se desviar com o tempo devido a vibrações ou a movimentações do sistema. Um alinhamento adequado ajuda a manter a eficiência e reduz o risco de danos.

Outra prática importante é a verificação dos níveis de torque na instalação do acoplamento. Um torque errado pode causar falhas ou danificar os componentes conectados. Certifique-se de que os valores estejam dentro das especificações recomendadas pelo fabricante.

Finalmente, manter um registro das manutenções realizadas e dos problemas encontrados é uma prática que pode ajudar a identificar padrões ou falhas recorrentes, permitindo uma gestão mais eficiente do tempo e dos recursos.

Em resumo, a manutenção e os cuidados com acoplamentos para redutores envolvem limpeza regular, inspeção visual, lubrificação, alinhamento, verificação de torque e documentação. Seguir estas diretrizes pode assegurar um funcionamento eficiente e duradouro dos sistemas mecânicos.

Problemas Comuns em Acoplamentos e Como Solucioná-los

Os acoplamentos podem enfrentar uma variedade de problemas que afetam o desempenho e a durabilidade do sistema mecânico. Identificar e solucionar esses problemas rapidamente é essencial para evitar danos maiores e garantir a eficiência operacional.

Um dos problemas mais comuns é o desalinhamento dos eixos. Isso pode ocorrer devido a instalações inadequadas, movimentações ou vibrações excessivas. Para solucionar, é importante realizar uma verificação regular do alinhamento e usar ferramentas apropriadas, como alinhadores a laser, para garantir que os eixos estejam corretamente alinhados.

Outro problema frequente é o desgaste prematuro do acoplamento. Isso pode ser causado por sobrecarga, vibrações excessivas ou falta de lubrificação. Para evitar esse desgaste, deve-se garantir que o acoplamento seja dimensionado corretamente para a aplicação, monitorar as cargas de trabalho e seguir os intervalos de manutenção recomendados.

Os ruídos excessivos durante a operação são outro indicativo de problemas. Sons anormais podem ser sinais de folga excessiva ou desgaste das partes internas. Nesses casos, recomenda-se desligar o equipamento imediatamente e inspecionar o acoplamento. Se necessário, a lubrificação ou substituição do componente pode ser requerida.

A falha nos componentes de suporte também pode ocorrer, levando a vibrações e instabilidade no funcionamento do acoplamento. Verificar os suportes e garantir que estão em boas condições é vital. Se houver danos, a substituição deve ser realizada para manter a integridade do sistema.

Além disso, o excesso de calor pode causar problemas, pois pode danificar os materiais do acoplamento e comprometer sua funcionalidade. Monitorar a temperatura durante a operação e garantir um sistema de refrigeração adequado é fundamental para evitar esse tipo de falha.

Por último, é importante lembrar que a programação incorreta do motor pode afetar o desempenho do acoplamento. Verifique as configurações regularmente e ajuste conforme necessário para garantir um funcionamento adequado.

Em resumo, os problemas comuns em acoplamentos incluem desalinhamento, desgaste, ruídos excessivos, falhas nos suportes, excesso de calor e programação incorreta. Identificar esses problemas rapidamente e implementar as soluções corretivas pode manter o sistema em operação eficiente e segura.

Tendências em Acoplamentos para Redutores no Mercado Atual

As tendências em acoplamentos para redutores têm evoluído rapidamente, impulsionadas por inovações tecnológicas e mudanças nas demandas do mercado. Acompanhar essas tendências é crucial para empresas que buscam otimizar seus processos e garantir eficiência e competitividade.

Uma das principais tendências é o uso de materiais avançados. Acoplamentos fabricados com plásticos de engenharia e compostos leves estão se tornando populares, pois oferecem alta resistência à corrosão e ao desgaste, reduzindo o peso total do sistema e melhorando a eficiência energética.

A automação e a digitalização também estão moldando o futuro dos acoplamentos. Com o advento da Indústria 4.0, muitos fabricantes estão integrando sensores e tecnologias IoT (Internet das Coisas) nos acoplamentos. Isso permite monitorar em tempo real a condição e o desempenho, possibilitando a manutenção preditiva e reduzindo o tempo de inatividade.

Outra tendência importante é a especialização dos acoplamentos para aplicações específicas. Em vez de soluções genéricas, há um aumento na demanda por acoplamentos personalizados que atendam a necessidades específicas de diferentes setores, como o automotivo, alimentício, químico e de energia.

Além disso, a busca por eficiência energética está levando as empresas a investir em acoplamentos que reduzem perdas de energia e melhoram a performance geral do sistema. Acoplamentos que proporcionam um funcionamento suave e menos fricção ajudam a economizar energia, atendendo à crescente preocupação ambiental.

Por fim, a sustentabilidade se tornou um pilar estratégico na fabricação de acoplamentos. Muitos fabricantes estão adotando práticas sustentáveis, utilizando materiais recicláveis e processos de produção com menor impacto ambiental sobre o ecossistema.

Em síntese, as tendências em acoplamentos para redutores incluem o uso de materiais avançados, automação e digitalização, especialização, foco em eficiência energética e práticas sustentáveis. A adoção dessas inovações pode resultar em maior competitividade e eficiência no mercado atual.

A escolha e o uso adequados de acoplamentos para redutores são essenciais para garantir a eficiência e a durabilidade dos sistemas mecânicos. Compreender os tipos de acoplamentos, suas vantagens e as melhores práticas de manutenção pode fazer uma diferença significativa no desempenho operacional.

Além disso, estar ciente dos problemas comuns e suas soluções permite que os operadores gerenciem melhor os sistemas, reduzindo o tempo de inatividade e aumentando a produtividade. O acompanhamento das tendências atuais do mercado, como a automação e o uso de materiais avançados, oferece oportunidades para otimizar processos e se adaptar às demands contemporâneas.

Investir em acoplamentos adequados e na sua manutenção não é apenas uma questão de eficiência; é uma parte fundamental da estratégia de negócios a longo prazo. Assim, ao considerar todos esses aspectos, empresas e indústrias podem garantir que seus sistemas funcionem com a máxima eficiência, alcançando resultados superiores.