Acoplamento Omega: Ideal para Seu Projeto Industrial

Por: Rodrigo - 30 de Maio de 2025

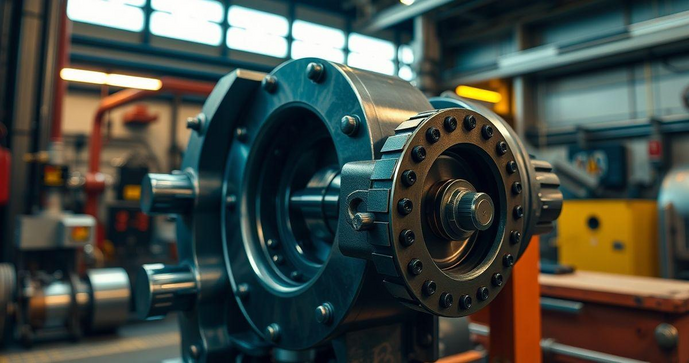

O acoplamento omega é uma solução inovadora e eficiente para a transmissão de potência em sistemas mecânicos. Com sua estrutura flexível e capacidade de absorver desalinhamentos, esse tipo de acoplamento se destaca em diversas aplicações industriais. Neste artigo, vamos explorar suas vantagens, tipos disponíveis no mercado e dicas para escolher o modelo ideal para suas necessidades. Acompanhe e descubra como o acoplamento omega pode otimizar o desempenho de seus projetos.

Vantagens do Acoplamento Omega em Aplicações Industriais

O Acoplamento omega é amplamente utilizado em diversas aplicações industriais devido às suas características únicas que proporcionam eficiência e confiabilidade. Este tipo de acoplamento é projetado para conectar e transmitir torque entre eixos, permitindo que máquinas e equipamentos operem de maneira harmoniosa. A seguir, destacamos algumas das principais vantagens do acoplamento omega em ambientes industriais.

Uma das principais vantagens do acoplamento omega é sua capacidade de absorver desalinhamentos. Em muitas aplicações, os eixos não estão perfeitamente alinhados, o que pode causar desgaste prematuro e falhas em componentes mecânicos. O acoplamento omega possui uma estrutura flexível que permite compensar esses desalinhamentos, reduzindo a tensão nos eixos e aumentando a vida útil dos equipamentos. Essa característica é especialmente importante em sistemas que operam em condições adversas, onde o alinhamento perfeito é difícil de manter.

Além disso, o acoplamento omega é conhecido por sua capacidade de amortecer vibrações. Em ambientes industriais, as máquinas podem gerar vibrações que, se não forem controladas, podem levar a danos significativos. O design do acoplamento omega ajuda a minimizar essas vibrações, proporcionando um funcionamento mais suave e silencioso. Isso não apenas melhora o conforto operacional, mas também contribui para a segurança dos trabalhadores e a integridade dos equipamentos.

Outra vantagem importante é a facilidade de instalação e manutenção. O acoplamento omega é projetado para ser instalado rapidamente, sem a necessidade de ferramentas especiais. Isso reduz o tempo de inatividade durante a instalação e facilita a substituição em caso de falhas. Além disso, a manutenção do acoplamento omega é simples, exigindo apenas inspeções regulares para garantir que não haja desgaste excessivo. Essa praticidade é um fator crucial em ambientes industriais, onde o tempo é um recurso valioso.

O acoplamento omega também se destaca pela sua versatilidade. Ele pode ser utilizado em uma ampla gama de aplicações, desde motores elétricos até bombas e compressores. Essa flexibilidade permite que os engenheiros escolham o acoplamento omega para diferentes tipos de máquinas, independentemente do setor industrial. Essa adaptabilidade é uma das razões pelas quais o acoplamento omega se tornou uma escolha popular em muitas indústrias, incluindo a automotiva, petroquímica e de manufatura.

Além disso, o acoplamento omega é fabricado com materiais de alta qualidade, o que garante sua durabilidade e resistência. Os materiais utilizados na produção do acoplamento são projetados para suportar condições extremas, como altas temperaturas e ambientes corrosivos. Isso significa que o acoplamento omega pode operar de maneira confiável em uma variedade de condições, reduzindo a necessidade de substituições frequentes e, consequentemente, os custos operacionais.

Outro ponto a ser destacado é a eficiência na transmissão de potência. O acoplamento omega é projetado para minimizar perdas de energia durante a transmissão de torque, o que resulta em um desempenho mais eficiente das máquinas. Essa eficiência é especialmente importante em aplicações onde a economia de energia é uma prioridade, contribuindo para a sustentabilidade e redução de custos operacionais.

Por fim, a utilização do acoplamento omega pode contribuir para a melhoria da segurança no ambiente de trabalho. Ao reduzir vibrações e absorver desalinhamentos, o acoplamento diminui o risco de falhas mecânicas que podem levar a acidentes. Além disso, a instalação e manutenção simplificadas permitem que os operadores realizem essas tarefas de forma mais segura, minimizando a exposição a riscos durante o trabalho.

Em resumo, o acoplamento omega oferece uma série de vantagens significativas para aplicações industriais. Sua capacidade de absorver desalinhamentos, amortecer vibrações, facilidade de instalação e manutenção, versatilidade, durabilidade, eficiência na transmissão de potência e contribuição para a segurança no trabalho fazem dele uma escolha ideal para engenheiros e profissionais da indústria. Ao considerar a implementação de um sistema de acoplamento, o acoplamento omega deve ser uma das principais opções a serem avaliadas, garantindo um desempenho otimizado e confiável em suas operações.

Tipos de Acoplamento Omega e Suas Aplicações

O acoplamento omega é uma solução versátil e eficiente para a transmissão de torque em sistemas mecânicos. Existem diferentes tipos de acoplamentos omega, cada um projetado para atender a necessidades específicas em diversas aplicações industriais. Neste artigo, vamos explorar os principais tipos de acoplamento omega e suas respectivas aplicações, ajudando você a entender qual modelo pode ser mais adequado para o seu projeto.

Um dos tipos mais comuns de acoplamento omega é o acoplamento elástico. Este modelo é projetado para absorver desalinhamentos e vibrações, proporcionando uma conexão flexível entre os eixos. O elemento elástico para acoplamento é feito de materiais que permitem a deformação sob carga, o que ajuda a reduzir o estresse nos componentes conectados. Esse tipo de acoplamento é amplamente utilizado em motores elétricos, bombas e compressores, onde a absorção de choques e vibrações é crucial para o desempenho e a durabilidade do sistema.

Outro tipo de acoplamento omega é o acoplamento rígido. Este modelo é utilizado em aplicações onde o alinhamento dos eixos é perfeito e não há necessidade de compensação de desalinhamentos. O acoplamento rígido oferece uma transmissão de torque eficiente e é ideal para sistemas que operam em condições estáveis. No entanto, sua falta de flexibilidade pode levar a um desgaste mais rápido em situações onde há desalinhamento, tornando-o menos adequado para ambientes industriais dinâmicos.

Os acoplamentos de engrenagem também são uma opção popular. Esses acoplamentos utilizam engrenagens para transmitir torque entre os eixos, proporcionando uma conexão robusta e eficiente. Eles são frequentemente utilizados em aplicações que exigem alta capacidade de carga e resistência a impactos, como em máquinas pesadas e equipamentos de construção. A principal vantagem dos acoplamentos de engrenagem é sua capacidade de suportar altas forças de torção, tornando-os ideais para ambientes industriais exigentes.

Os acoplamentos de disco são outra categoria importante. Esses acoplamentos utilizam discos de metal ou plástico para transmitir torque, permitindo uma conexão rígida e precisa entre os eixos. Os acoplamentos de disco são frequentemente utilizados em aplicações que exigem alta precisão e baixa folga, como em sistemas de controle de movimento e robótica. Sua capacidade de suportar altas velocidades e cargas faz deles uma escolha popular em indústrias que demandam desempenho superior.

Além dos tipos mencionados, existem também os acoplamentos de elastômero. Esses acoplamentos utilizam um elemento elástico, geralmente feito de borracha ou poliuretano, para absorver vibrações e choques. Eles são ideais para aplicações que exigem uma conexão flexível e a capacidade de compensar desalinhamentos. Os acoplamentos de elastômero são frequentemente utilizados em sistemas de transmissão de potência, como em ventiladores, compressores e sistemas de transporte.

Os acoplamentos de fole são uma opção interessante para aplicações que exigem alta precisão e resistência a altas temperaturas. Esses acoplamentos utilizam um fole metálico para conectar os eixos, permitindo uma flexibilidade controlada. Eles são frequentemente utilizados em indústrias que lidam com processos de alta temperatura, como a indústria petroquímica e de energia. A principal vantagem dos acoplamentos de fole é sua capacidade de suportar condições extremas, mantendo a precisão e a eficiência na transmissão de torque.

Por fim, os acoplamentos de mola são projetados para absorver choques e vibrações, proporcionando uma conexão flexível entre os eixos. Esses acoplamentos são frequentemente utilizados em aplicações que exigem uma resposta rápida a variações de carga, como em sistemas de acionamento de máquinas e equipamentos pesados. A capacidade de absorver choques torna os acoplamentos de mola uma escolha popular em ambientes industriais onde a proteção contra impactos é essencial.

Em resumo, os diferentes tipos de acoplamento omega oferecem uma variedade de soluções para atender às necessidades específicas de cada aplicação industrial. Desde acoplamentos elásticos que absorvem vibrações até acoplamentos rígidos que garantem uma transmissão de torque eficiente, cada modelo tem suas vantagens e desvantagens. Ao escolher o acoplamento ideal para seu projeto, é importante considerar fatores como alinhamento, capacidade de carga, resistência a vibrações e condições operacionais. Com a escolha certa, você pode otimizar o desempenho de seus sistemas e garantir a durabilidade dos equipamentos.

Como Escolher o Acoplamento Omega Ideal para Seu Projeto

A escolha do acoplamento omega ideal para um projeto industrial é uma tarefa que exige atenção a diversos fatores. Um acoplamento adequado não apenas garante a eficiência na transmissão de torque, mas também contribui para a durabilidade e segurança do sistema. Neste artigo, abordaremos os principais critérios a serem considerados ao selecionar o acoplamento omega mais apropriado para suas necessidades.

O primeiro passo na escolha do acoplamento omega é entender as características do sistema em que ele será utilizado. É fundamental considerar o tipo de máquina ou equipamento que será acoplado, bem como as condições operacionais. Por exemplo, se o sistema opera em ambientes com altas temperaturas ou umidade, é importante escolher um acoplamento que seja resistente a essas condições. Além disso, a carga e a velocidade de operação também são fatores cruciais. Acoplamentos diferentes têm capacidades de carga e limites de velocidade variados, e escolher um que atenda às especificações do seu projeto é essencial para evitar falhas.

Outro aspecto importante a ser considerado é o alinhamento dos eixos. Em sistemas onde os eixos estão perfeitamente alinhados, um acoplamento rígido pode ser suficiente. No entanto, se houver desalinhamentos, um acoplamento flexível, como o acoplamento falk, pode ser a melhor opção. Esses acoplamentos são projetados para absorver desalinhamentos, reduzindo o estresse nos componentes conectados e aumentando a vida útil do sistema. Portanto, é crucial avaliar o grau de desalinhamento que pode ocorrer durante a operação e escolher um acoplamento que possa compensá-lo adequadamente.

A absorção de vibrações é outro fator a ser considerado. Em muitas aplicações industriais, as máquinas geram vibrações que podem causar desgaste e falhas. Acoplamentos que possuem elementos elásticos ou que são projetados para amortecer vibrações são ideais para essas situações. Eles ajudam a garantir um funcionamento mais suave e silencioso, além de proteger os componentes do sistema contra danos. Portanto, se a sua aplicação envolve vibrações significativas, opte por um acoplamento que ofereça essa funcionalidade.

Além disso, a facilidade de instalação e manutenção deve ser levada em conta. Alguns acoplamentos são projetados para serem instalados rapidamente, sem a necessidade de ferramentas especiais, o que pode economizar tempo e reduzir o tempo de inatividade do sistema. A manutenção também é um aspecto importante; acoplamentos que exigem menos manutenção são geralmente mais desejáveis, pois isso pode resultar em menores custos operacionais a longo prazo. Verifique as recomendações do fabricante sobre a manutenção e escolha um acoplamento que se encaixe nas suas necessidades.

Outro critério a ser considerado é a compatibilidade com outros componentes do sistema. Certifique-se de que o acoplamento escolhido seja compatível com os motores, redutores e outros equipamentos que farão parte do sistema. A compatibilidade é essencial para garantir um funcionamento eficiente e evitar problemas de desempenho. Além disso, considere a possibilidade de integração com sistemas de automação, caso isso seja relevante para o seu projeto.

O custo também é um fator importante na escolha do acoplamento omega. Embora seja tentador optar pelo modelo mais barato, é fundamental considerar o custo total de propriedade, que inclui não apenas o preço de compra, mas também os custos de instalação, manutenção e possíveis substituições. Investir em um acoplamento de qualidade pode resultar em economia a longo prazo, evitando falhas e a necessidade de reparos frequentes.

Por fim, é sempre recomendável consultar especialistas ou fornecedores de acoplamentos para obter orientações sobre a escolha do modelo ideal. Profissionais experientes podem ajudar a identificar as melhores opções com base nas especificações do seu projeto e nas condições operacionais. Além disso, muitos fornecedores oferecem suporte técnico e informações detalhadas sobre os produtos, o que pode ser extremamente útil na hora da decisão.

Em resumo, a escolha do acoplamento omega ideal para seu projeto envolve uma análise cuidadosa de diversos fatores, incluindo as características do sistema, alinhamento dos eixos, absorção de vibrações, facilidade de instalação e manutenção, compatibilidade com outros componentes, custo e suporte técnico. Ao considerar todos esses aspectos, você estará mais bem preparado para selecionar um acoplamento que atenda às suas necessidades e garanta um desempenho eficiente e confiável em suas operações industriais.

Manutenção e Cuidados com Acoplamentos Omega

A manutenção adequada dos acoplamentos omega é essencial para garantir seu desempenho eficiente e prolongar sua vida útil. Esses componentes desempenham um papel crucial na transmissão de torque entre eixos, e sua falha pode resultar em paradas inesperadas e custos elevados de reparo. Neste artigo, abordaremos as melhores práticas de manutenção e cuidados que devem ser adotados para garantir que os acoplamentos omega funcionem de maneira ideal.

Um dos primeiros passos na manutenção de acoplamentos omega é realizar inspeções regulares. Essas inspeções devem incluir a verificação visual do acoplamento e dos componentes adjacentes. Procure por sinais de desgaste, como rachaduras, deformações ou corrosão. Além disso, verifique se há folgas excessivas que possam indicar problemas de alinhamento ou desgaste nos elementos de acoplamento. A detecção precoce de problemas pode evitar falhas maiores e custos de reparo significativos.

Outro aspecto importante da manutenção é a lubrificação. Dependendo do tipo de acoplamento omega, a lubrificação pode ser necessária para garantir um funcionamento suave e eficiente. Acoplamentos que utilizam elementos de fole, como o Acoplamento de fole, podem exigir lubrificação periódica para evitar o desgaste prematuro. Consulte as recomendações do fabricante sobre o tipo de lubrificante a ser utilizado e a frequência de aplicação. A lubrificação inadequada pode levar a um aumento do atrito e, consequentemente, a falhas no acoplamento.

Além da lubrificação, é fundamental monitorar a temperatura de operação do acoplamento. O superaquecimento pode ser um sinal de problemas, como desalinhamento ou falta de lubrificação. Se você notar que o acoplamento está operando em temperaturas mais altas do que o normal, é importante investigar a causa e tomar as medidas corretivas necessárias. O monitoramento da temperatura pode ser feito com termômetros infravermelhos ou sensores de temperatura, dependendo da complexidade do sistema.

A limpeza regular dos acoplamentos também é uma parte importante da manutenção. Poeira, sujeira e detritos podem se acumular ao redor do acoplamento e interferir em seu funcionamento. Realize uma limpeza periódica utilizando um pano seco ou uma escova macia para remover sujeira acumulada. Evite o uso de solventes agressivos que possam danificar os materiais do acoplamento. Manter a área ao redor do acoplamento limpa ajuda a garantir que ele funcione corretamente e reduz o risco de falhas.

Outro cuidado importante é a verificação do alinhamento dos eixos. O desalinhamento pode causar desgaste excessivo nos acoplamentos e nos componentes conectados. Utilize ferramentas de alinhamento apropriadas para garantir que os eixos estejam alinhados corretamente. Se o alinhamento não for mantido, pode haver um aumento na carga sobre o acoplamento, resultando em falhas prematuras. A correção do alinhamento deve ser feita assim que qualquer desvio for detectado.

Além disso, é recomendável realizar uma análise de vibração regularmente. A análise de vibração pode ajudar a identificar problemas ocultos que não são visíveis durante as inspeções visuais. Vibrações excessivas podem indicar problemas de alinhamento, desgaste ou falhas nos componentes do acoplamento. A análise de vibração pode ser realizada por meio de equipamentos especializados que medem a amplitude e a frequência das vibrações. Com esses dados, é possível tomar medidas corretivas antes que os problemas se tornem mais sérios.

Por fim, é importante manter um registro detalhado de todas as manutenções realizadas nos acoplamentos omega. Esse registro deve incluir datas de inspeção, lubrificação, limpeza e quaisquer reparos realizados. Ter um histórico de manutenção pode ajudar a identificar padrões de desgaste e a programar manutenções futuras de forma mais eficaz. Além disso, esse registro pode ser útil para auditorias e para garantir que os procedimentos de manutenção estejam sendo seguidos corretamente.

Em resumo, a manutenção e os cuidados com acoplamentos omega são fundamentais para garantir seu desempenho e prolongar sua vida útil. Inspeções regulares, lubrificação adequada, monitoramento da temperatura, limpeza, verificação de alinhamento e análise de vibração são práticas essenciais que devem ser adotadas. Ao seguir essas diretrizes, você pode evitar falhas inesperadas e garantir que seus sistemas operem de maneira eficiente e confiável. Investir tempo e recursos na manutenção adequada dos acoplamentos omega é uma decisão inteligente que pode resultar em economia e eficiência a longo prazo.

Em conclusão, o acoplamento omega se apresenta como uma solução essencial para a transmissão de potência em sistemas mecânicos, oferecendo flexibilidade e eficiência em diversas aplicações industriais. Ao considerar suas vantagens, tipos disponíveis e as melhores práticas para escolha e manutenção, é possível maximizar o desempenho e a durabilidade dos equipamentos. Investir em um acoplamento omega adequado não apenas otimiza a operação, mas também contribui para a segurança e a confiabilidade dos sistemas. Portanto, ao planejar seus projetos, não deixe de considerar o acoplamento omega como uma opção viável e eficaz para atender às suas necessidades industriais.