Acoplamento de Garras: A Solução Inovadora que Revoluciona a Indústria

Por: Rodrigo - 31 de Julho de 2025

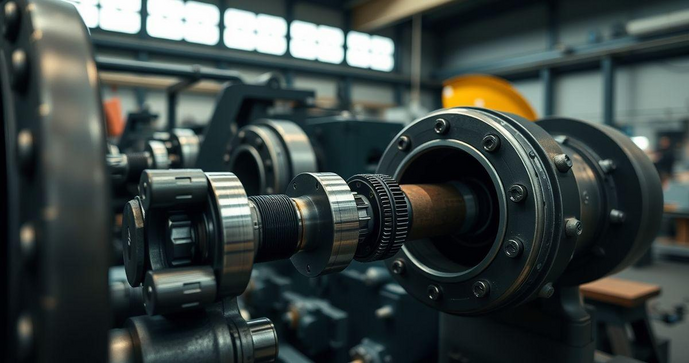

O acoplamento de garras tem se destacado como uma solução inovadora e eficiente para a conexão de componentes em sistemas mecânicos. Com a capacidade de transmitir torque de forma segura e eficaz, esse tipo de acoplamento é amplamente utilizado em diversas indústrias. Neste artigo, vamos explorar suas vantagens, tipos disponíveis e dicas para escolher o modelo ideal para suas necessidades, além de cuidados essenciais para garantir seu desempenho a longo prazo.

Vantagens do Acoplamento de Garras na Indústria Moderna

O acoplamento de garras é uma solução amplamente utilizada na indústria moderna devido às suas diversas vantagens. Este tipo de acoplamento é projetado para conectar e desconectar componentes de forma eficiente, garantindo a transmissão de torque e movimento entre eixos. A seguir, exploraremos as principais vantagens do acoplamento de garras e como ele pode beneficiar diferentes setores industriais.

Uma das principais vantagens do acoplamento de garras é a sua capacidade de compensar desalinhamentos. Em sistemas mecânicos, é comum que ocorra algum grau de desalinhamento entre os eixos. O acoplamento de garras é projetado para lidar com essas situações, permitindo que os eixos se movam de forma independente, sem comprometer a eficiência do sistema. Isso resulta em uma operação mais suave e reduz o desgaste dos componentes, prolongando a vida útil do equipamento.

Além disso, o acoplamento de garras oferece uma excelente capacidade de absorção de choques e vibrações. Em ambientes industriais, as máquinas frequentemente enfrentam condições adversas, como variações de carga e impactos. O design do acoplamento de garras permite que ele absorva essas forças, minimizando o risco de danos aos componentes conectados. Essa característica é especialmente importante em aplicações que envolvem motores elétricos e redutores, onde a proteção contra choques é crucial para a operação segura e eficiente.

Outra vantagem significativa do acoplamento de garras é a sua facilidade de instalação e manutenção. A maioria dos modelos é projetada para ser instalada rapidamente, sem a necessidade de ferramentas especiais. Isso reduz o tempo de inatividade durante a instalação e facilita a substituição em caso de falhas. Além disso, a manutenção do acoplamento de garras é simples, exigindo apenas inspeções regulares para garantir que não haja desgaste excessivo. Essa praticidade é um fator importante para as indústrias que buscam maximizar a eficiência operacional.

O acoplamento de garras também se destaca por sua versatilidade. Ele pode ser utilizado em uma ampla gama de aplicações, desde sistemas de transmissão de potência em máquinas industriais até equipamentos de automação. Essa versatilidade permite que as empresas adotem soluções personalizadas para atender às suas necessidades específicas, sem comprometer a qualidade ou a eficiência. Por exemplo, o Acoplamento omega é uma opção popular que combina as vantagens do acoplamento de garras com características adicionais, como resistência a altas temperaturas e corrosão.

Além disso, o acoplamento de garras é conhecido por sua alta capacidade de transmissão de torque. Isso significa que ele pode suportar cargas pesadas sem falhar, tornando-o ideal para aplicações que exigem desempenho robusto. Essa característica é especialmente valiosa em setores como mineração, construção e manufatura, onde as máquinas operam sob condições extremas e precisam de componentes confiáveis para garantir a continuidade das operações.

Outro ponto a ser destacado é a eficiência energética proporcionada pelo acoplamento de garras. Ao minimizar o atrito e o desgaste entre os componentes, esse tipo de acoplamento contribui para uma operação mais eficiente, resultando em menor consumo de energia. Isso não apenas reduz os custos operacionais, mas também contribui para a sustentabilidade das operações industriais, alinhando-se às crescentes demandas por práticas mais ecológicas.

Por fim, a segurança é uma preocupação primordial em qualquer ambiente industrial. O acoplamento de garras, ao oferecer compensação de desalinhamentos e absorção de choques, contribui para a segurança geral do sistema. Isso reduz o risco de falhas catastróficas que podem resultar em acidentes de trabalho e danos ao equipamento. A implementação de acoplamentos de garras, portanto, não apenas melhora a eficiência, mas também promove um ambiente de trabalho mais seguro para os operadores.

Em resumo, as vantagens do acoplamento de garras na indústria moderna são numerosas e significativas. Desde a compensação de desalinhamentos até a absorção de choques, facilidade de instalação e manutenção, versatilidade, alta capacidade de transmissão de torque, eficiência energética e segurança, esse tipo de acoplamento se destaca como uma solução confiável e eficaz. À medida que as indústrias continuam a evoluir e a enfrentar novos desafios, o acoplamento de garras se posiciona como uma escolha inteligente para garantir a eficiência e a segurança das operações.

Tipos de Acoplamento de Garras e Suas Aplicações

O acoplamento de garras é uma solução amplamente utilizada em sistemas mecânicos para conectar e desconectar eixos de forma eficiente. Existem diferentes tipos de acoplamentos de garras, cada um projetado para atender a necessidades específicas em diversas aplicações industriais. Neste artigo, vamos explorar os principais tipos de acoplamento de garras e suas respectivas aplicações, destacando suas características e benefícios.

Um dos tipos mais comuns de acoplamento de garras é o acoplamento de garras rígido. Este modelo é projetado para transmitir torque de forma eficiente entre eixos alinhados. O acoplamento rígido é ideal para aplicações onde não há desalinhamento significativo entre os eixos, como em motores elétricos e redutores. Sua construção robusta garante uma transmissão de potência confiável, tornando-o uma escolha popular em indústrias como a de manufatura e automação.

Outro tipo importante é o acoplamento de garras flexível. Este modelo é projetado para compensar desalinhamentos angulares e radiais, permitindo que os eixos se movam de forma independente. O acoplamento flexível é especialmente útil em aplicações onde as condições de operação podem causar variações no alinhamento, como em sistemas de transmissão de potência em máquinas pesadas. Sua capacidade de absorver choques e vibrações também contribui para a proteção dos componentes conectados, aumentando a durabilidade do sistema.

Além dos acoplamentos rígidos e flexíveis, existem os acoplamentos de garras elásticos. Esses modelos utilizam um elemento elástico para conectar as garras, proporcionando uma maior capacidade de absorção de choques e vibrações. O Elemento elástico para acoplamento é uma característica fundamental desse tipo, permitindo que o acoplamento se adapte a variações de carga e movimento. Os acoplamentos elásticos são frequentemente utilizados em aplicações que exigem alta flexibilidade, como em sistemas de transmissão de energia em equipamentos de construção e mineração.

Os acoplamentos de garras também podem ser classificados de acordo com o material de construção. Os acoplamentos de garras de alumínio são leves e oferecem boa resistência à corrosão, tornando-os ideais para aplicações em ambientes agressivos. Por outro lado, os acoplamentos de garras de aço são mais robustos e oferecem maior resistência a cargas pesadas, sendo frequentemente utilizados em indústrias pesadas, como a metalúrgica e a petroquímica.

Outra variação interessante é o acoplamento de garras de plástico. Esses modelos são leves e oferecem resistência a produtos químicos, sendo ideais para aplicações em indústrias alimentícias e farmacêuticas. A escolha do material adequado para o acoplamento de garras é crucial, pois impacta diretamente na durabilidade e na eficiência do sistema.

As aplicações do acoplamento de garras são vastas e variadas. Na indústria de manufatura, por exemplo, eles são utilizados em sistemas de transporte, como esteiras e transportadores, onde a transmissão de torque precisa ser eficiente e confiável. Em máquinas-ferramenta, os acoplamentos de garras garantem a precisão e a estabilidade durante o funcionamento, contribuindo para a qualidade do produto final.

No setor de automação, os acoplamentos de garras são essenciais para conectar motores a atuadores e outros componentes, permitindo que sistemas automatizados operem de forma eficaz. A flexibilidade e a capacidade de absorção de choques dos acoplamentos flexíveis e elásticos são particularmente valiosas em aplicações que envolvem movimentos rápidos e mudanças de carga.

Além disso, os acoplamentos de garras são amplamente utilizados em equipamentos de construção, como escavadeiras e guindastes, onde a resistência e a durabilidade são fundamentais. A capacidade de compensar desalinhamentos e absorver vibrações ajuda a proteger os componentes do equipamento, aumentando sua vida útil e reduzindo a necessidade de manutenção.

Em resumo, os tipos de acoplamento de garras variam em design, material e aplicação, cada um oferecendo vantagens específicas para atender às necessidades de diferentes indústrias. Desde acoplamentos rígidos e flexíveis até modelos elásticos, a escolha do tipo adequado é fundamental para garantir a eficiência e a durabilidade dos sistemas mecânicos. Com uma ampla gama de aplicações, os acoplamentos de garras continuam a desempenhar um papel crucial na modernização e otimização dos processos industriais.

Como Escolher o Acoplamento de Garras Ideal para Seu Projeto

A escolha do acoplamento de garras ideal para um projeto é uma etapa crucial que pode impactar diretamente a eficiência e a durabilidade do sistema mecânico. Com uma variedade de opções disponíveis no mercado, é fundamental considerar diversos fatores antes de tomar uma decisão. Neste artigo, abordaremos os principais aspectos a serem considerados ao escolher o acoplamento de garras mais adequado para suas necessidades.

O primeiro passo na escolha do acoplamento de garras é entender as especificações do seu projeto. Isso inclui a análise das características dos eixos que serão conectados, como diâmetro, comprimento e material. Além disso, é importante considerar a carga que o acoplamento precisará suportar, bem como a velocidade de operação. Esses fatores influenciam diretamente a seleção do tipo de acoplamento, pois diferentes modelos têm capacidades de carga e velocidades máximas distintas.

Outro aspecto importante a ser considerado é o alinhamento dos eixos. Se os eixos estiverem perfeitamente alinhados, um acoplamento rígido pode ser a melhor opção. No entanto, se houver a possibilidade de desalinhamento, um acoplamento flexível ou elástico pode ser mais adequado. Esses tipos de acoplamentos são projetados para compensar desalinhamentos angulares e radiais, garantindo uma operação suave e eficiente. Portanto, avaliar o alinhamento dos eixos é essencial para evitar problemas futuros e garantir a longevidade do sistema.

Além disso, a aplicação específica do acoplamento de garras deve ser levada em conta. Diferentes indústrias e máquinas têm requisitos distintos. Por exemplo, em aplicações que envolvem altas temperaturas ou ambientes corrosivos, é importante escolher um acoplamento feito de materiais resistentes, como aço inoxidável ou alumínio. O acoplamento falk é um exemplo de modelo que oferece resistência e durabilidade em condições adversas, sendo uma excelente escolha para aplicações industriais exigentes.

Outro fator a ser considerado é a capacidade de absorção de choques e vibrações. Em ambientes industriais, as máquinas frequentemente enfrentam variações de carga e impactos. Um acoplamento que não absorve adequadamente essas forças pode resultar em danos aos componentes conectados e reduzir a eficiência do sistema. Portanto, optar por um acoplamento de garras que ofereça boa capacidade de absorção de choques é fundamental para garantir a segurança e a durabilidade do equipamento.

A facilidade de instalação e manutenção também deve ser levada em conta. Alguns acoplamentos de garras são projetados para serem instalados rapidamente, sem a necessidade de ferramentas especiais. Isso pode economizar tempo e reduzir o tempo de inatividade durante a instalação. Além disso, a manutenção regular é essencial para garantir o desempenho contínuo do acoplamento. Escolher um modelo que exija menos manutenção pode ser uma escolha mais prática e econômica a longo prazo.

Outro aspecto a ser considerado é o custo. Embora seja tentador optar pelo acoplamento mais barato disponível, é importante lembrar que a qualidade e a durabilidade são fundamentais. Um acoplamento de baixa qualidade pode resultar em falhas prematuras e custos adicionais com manutenção e substituição. Portanto, é recomendável investir em um acoplamento de garras de qualidade, que ofereça um bom equilíbrio entre preço e desempenho.

Além disso, é sempre uma boa prática consultar o fabricante ou um especialista em acoplamentos ao escolher o modelo ideal. Eles podem fornecer informações valiosas sobre as especificações do produto, aplicações recomendadas e orientações sobre a instalação e manutenção. Essa consulta pode ajudar a evitar erros comuns e garantir que você faça a escolha certa para o seu projeto.

Por fim, é importante considerar a compatibilidade do acoplamento com outros componentes do sistema. Certifique-se de que o acoplamento escolhido seja compatível com os motores, redutores e outros elementos que farão parte do seu projeto. A falta de compatibilidade pode resultar em problemas de desempenho e falhas no sistema, o que pode ser dispendioso e demorado para corrigir.

Em resumo, a escolha do acoplamento de garras ideal para seu projeto envolve uma análise cuidadosa de diversos fatores, incluindo especificações do projeto, alinhamento dos eixos, aplicação específica, capacidade de absorção de choques, facilidade de instalação e manutenção, custo e compatibilidade. Ao considerar esses aspectos e consultar especialistas, você estará mais bem preparado para selecionar o acoplamento que atenda às suas necessidades e garanta a eficiência e a durabilidade do seu sistema mecânico.

Manutenção e Cuidados com Acoplamentos de Garras

A manutenção adequada dos acoplamentos de garras é essencial para garantir o desempenho eficiente e a durabilidade dos sistemas mecânicos. Esses componentes desempenham um papel crucial na transmissão de torque e movimento entre eixos, e sua falha pode resultar em paradas inesperadas e custos elevados de reparo. Neste artigo, abordaremos as melhores práticas de manutenção e cuidados que devem ser adotados para prolongar a vida útil dos acoplamentos de garras.

Um dos primeiros passos na manutenção de acoplamentos de garras é a realização de inspeções regulares. Essas inspeções devem incluir a verificação visual dos componentes para identificar sinais de desgaste, corrosão ou danos. É importante observar se há folgas excessivas entre as garras, o que pode indicar que o acoplamento está se desgastando. Além disso, verifique se há rachaduras ou deformações nas garras, que podem comprometer a eficiência do acoplamento e levar a falhas.

Outro aspecto importante a ser verificado durante as inspeções é o alinhamento dos eixos. Um desalinhamento pode causar desgaste prematuro do acoplamento e dos componentes conectados. Se o alinhamento não estiver adequado, é recomendável realizar os ajustes necessários para garantir que os eixos estejam alinhados corretamente. Isso não apenas prolongará a vida útil do acoplamento, mas também melhorará a eficiência do sistema como um todo.

A lubrificação é um fator crucial na manutenção de acoplamentos de garras. A falta de lubrificação pode levar ao aumento do atrito e ao desgaste excessivo dos componentes. É importante seguir as recomendações do fabricante em relação ao tipo de lubrificante a ser utilizado e à frequência de aplicação. Em geral, a lubrificação deve ser realizada a cada seis meses, mas isso pode variar dependendo das condições de operação e da frequência de uso do equipamento.

Além da lubrificação, é fundamental manter os acoplamentos limpos. A sujeira e os detritos podem se acumular nas garras e nas superfícies de contato, interferindo na operação suave do acoplamento. Recomenda-se realizar uma limpeza regular, utilizando um pano seco para remover a sujeira acumulada. Evite o uso de solventes agressivos que possam danificar os componentes do acoplamento.

Outro ponto a ser considerado é a substituição de componentes desgastados. Se durante as inspeções forem identificados sinais de desgaste excessivo ou danos irreparáveis, é importante substituir o acoplamento imediatamente. Ignorar esses sinais pode resultar em falhas catastróficas e custos elevados de reparo. A substituição oportuna dos acoplamentos de garras garantirá que o sistema continue operando de forma eficiente e segura.

Além dos cuidados mencionados, é importante considerar as condições ambientais em que os acoplamentos estão operando. Em ambientes agressivos, como aqueles com alta umidade, temperaturas extremas ou exposição a produtos químicos, os acoplamentos podem estar mais suscetíveis a danos. Nesses casos, é recomendável optar por acoplamentos de garras feitos de materiais resistentes, como o Acoplamento de fole , que oferece maior durabilidade e resistência a condições adversas.

Além disso, a formação de um cronograma de manutenção preventiva pode ser uma estratégia eficaz para garantir que os acoplamentos de garras sejam mantidos em boas condições. Esse cronograma deve incluir inspeções regulares, lubrificação, limpeza e substituição de componentes, conforme necessário. A implementação de um programa de manutenção preventiva não apenas prolonga a vida útil dos acoplamentos, mas também minimiza o risco de falhas inesperadas e paradas de produção.

Por fim, é importante treinar a equipe responsável pela operação e manutenção dos equipamentos. O conhecimento adequado sobre os cuidados necessários com os acoplamentos de garras pode fazer uma grande diferença na eficiência e na durabilidade do sistema. A equipe deve estar ciente das melhores práticas de manutenção e das recomendações do fabricante, garantindo que todos os procedimentos sejam seguidos corretamente.

Em resumo, a manutenção e os cuidados com acoplamentos de garras são fundamentais para garantir o desempenho eficiente e a durabilidade dos sistemas mecânicos. Inspeções regulares, alinhamento adequado, lubrificação, limpeza e substituição de componentes desgastados são práticas essenciais que devem ser adotadas. Além disso, considerar as condições ambientais e implementar um cronograma de manutenção preventiva contribuirá para a longevidade dos acoplamentos. Com a abordagem correta, é possível maximizar a eficiência e a segurança dos sistemas que utilizam acoplamentos de garras.

Em conclusão, o acoplamento de garras se revela uma solução indispensável para a conexão de componentes em sistemas mecânicos, oferecendo eficiência e segurança na transmissão de torque. Ao considerar suas vantagens, tipos disponíveis e as melhores práticas para escolha e manutenção, as indústrias podem otimizar seus processos e garantir a durabilidade dos equipamentos. Investir em um acoplamento de garras adequado e seguir as orientações de manutenção não apenas melhora a performance, mas também contribui para a segurança e a confiabilidade das operações. Com a abordagem correta, é possível maximizar os benefícios desse componente essencial em diversas aplicações industriais.