Acoplamento para Redutor Como Escolher e Usar Corretamente

Por: Rodrigo - 29 de Julho de 2025

Entendendo o que é um Acoplamento para Redutor e suas Funções

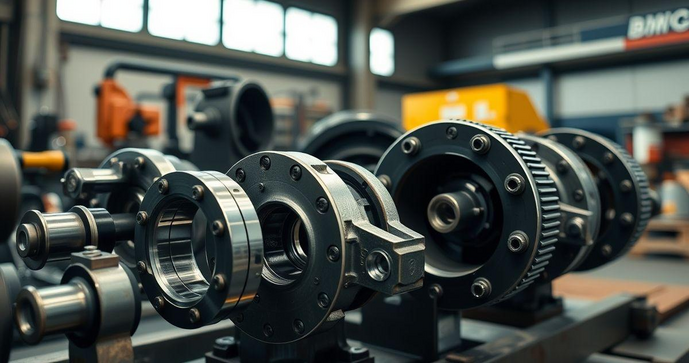

O acoplamento para redutor é um componente mecânico essencial projetado para conectar dois eixos, permitindo a transmissão de potência entre eles. Ele funciona como um intermediário que ajuda a unir o motor ao redutor, facilitando a transferência de torque e movimento. A eficiência desta conexão é crucial, pois qualquer falha pode afetar o desempenho do sistema como um todo.

Existem diferentes tipos de acoplamentos, cada um com características específicas que se adaptam a variadas aplicações. Os acoplamentos podem ser flexíveis ou rígidos, e suas seleções dependem das necessidades do projeto, como alinhamento de eixos, absorção de choques e vibrações, e a capacidade de acomodar desvios angulares.

Além disso, o acoplamento atua como uma proteção para os componentes do motor e do redutor. Em situações onde ocorre sobrecarga ou desvio no alinhamento eixos, o acoplamento pode prevenir danos severos, absorvendo choques e minimizando o estresse no sistema mecânico.

A escolha correta do acoplamento para redutor reflete diretamente na confiabilidade e eficiência do sistema como um todo, podendo inclusive impactar na vida útil dos equipamentos envolvidos. Em aplicações industriais e automotivas, por exemplo, um acoplamento inadequado pode levar a falhas catastróficas, resultando em paradas indesejadas e custos adicionais. Portanto, entender a função e importância deste elemento é fundamental para qualquer profissional que trabalha com sistemas de transmissão de potência.

Tipos de Acoplamentos e suas Características Específicas

Os acoplamentos para redutores variam em design e funcionalidade, cada tipo desempenhando um papel específico nas transmissões mecânicas. A seguir, apresentamos os principais tipos de acoplamentos e suas características:

1. Acoplamentos Rígidos

Esses acoplamentos são projetados para conectar eixos que estão perfeitamente alinhados. São robustos e transmitem torque com alta eficiência, mas não oferecem compensação para desvios angulares ou axiais. São ideais para aplicações onde o alinhamento é garantido.

2. Acoplamentos Flexíveis

Os acoplamentos flexíveis permitem alguma movimentação entre os eixos e são projetados para compensar desalinhamentos, choques e vibrações. Com isso, aumentam a durabilidade dos componentes conectados, sendo recomendados para aplicações onde o alinhamento pode variar.

3. Acoplamentos de Borracha

Estes acoplamentos utilizam elementos de borracha para absorver choques e vibrações, sendo eficazes em reduzir o ruído operacional. Eles são frequentemente utilizados em sistemas elétricos e mecânicos que precisam de uma operação mais silenciosa.

4. Acoplamentos de Engrenagem

Projetados para aplicações que exigem transmissão de grandes torques, os acoplamentos de engrenagem têm dentes que se conectam, permitindo uma transferência robusta de potência. No entanto, exigem um bom alinhamento para evitar o desgaste prematuro.

5. Acoplamentos de Dente de Serras

Estes apresentam uma estrutura de serra que funciona bem para transmitir torque, além de permitir algum movimento angular. São frequentemente utilizados em aplicações industriais onde é preciso um balanceamento entre rigidez e flexibilidade.

6. Acoplamentos Híbridos

A combinação de diferentes tecnologias em um único acoplamento, os híbridos oferecem ampla flexibilidade e forte capacidade de absorção de impactos. São ideais para sistemas que precisam de uma abordagem equilibrada entre rigidez e flexibilidade.

Compreender as diferentes opções de acoplamentos e suas características permite que engenheiros e técnicos selecionem o tipo mais adequado, proporcionando eficiência e segurança ao sistema de transmissão de potência desejado.

Critérios para Escolher o Acoplamento Ideal para seu Redutor

Escolher o acoplamento ideal para um redutor exige uma análise cuidadosa de diversos critérios. Cada aplicação possui características específicas que influenciam na decisão. Abaixo estão os principais critérios a serem considerados ao selecionar um acoplamento:

1. Alinhamento do Eixo

Verifique o alinhamento dos eixos que o acoplamento conectará. Acoplamentos rígidos são mais adequados para eixos perfeitamente alinhados, enquanto acoplamentos flexíveis permitem compensações para desalinhamentos angulares e axiais.

2. Capacidade de Torque

Determine o torque máximo que será transmitido pelo acoplamento. Escolher um acoplamento que suporte o torque necessário é crucial para evitar falhas ou danos. Consulte as especificações do fabricante para assegurar que o acoplamento escolhido é adequado para a aplicação.

3. Grau de Vibração e Choque

Considere o nível de vibração e choque que o sistema pode enfrentar. Acoplamentos de borracha ou flexíveis oferecem melhor absorção de impactos, o que pode ser benéfico em aplicações com variações bruscas de carga.

4. Espaço Disponível

A quantidade de espaço disponível para instalação do acoplamento é um fator importante. Existem acoplamentos compactos que ocupam menos espaço, mas devem ser escolhidos com base nas especificações de desempenho e necessidades da aplicação.

5. Condições Ambientais

As condições em que o acoplamento será instalado também influenciam a escolha. Áreas com alta umidade, poeira ou temperaturas extremas podem exigir acoplamentos com proteção especial ou materiais resistentes.

6. Tipo de Movimento e Velocidade

A natureza do movimento, seja contínuo ou intermitente, e a velocidade de operação também devem ser considerados. Acoplamentos de engrenagem, por exemplo, são indicados para altas velocidades, enquanto outros podem funcionar melhor em aplicações de baixa velocidade.

7. Facilidade de Manutenção

Verifique a facilidade de manutenção do acoplamento. Alguns modelos exigem manutenção regular, enquanto outros são projetados para operação de baixo custo em manutenção. Escolher um acoplamento de fácil manutenção pode economizar tempo e recursos a longo prazo.

Além desses critérios, consulte sempre o fabricante e a documentação técnica disponível para orientações mais específicas que podem ser relevantes para a sua aplicação. A escolha correta do acoplamento garantirá um desempenho eficiente e duradouro do seu redutor.

Instalação Correta de Acoplamentos para Garantir Desempenho

A instalação correta de acoplamentos é crucial para garantir um desempenho otimizado do sistema mecânico. Um acoplamento mal instalado pode levar a falhas, vibrações excessivas e redução da vida útil dos componentes. Aqui estão as melhores práticas para uma instalação eficaz:

1. Preparação do Equipamento

Antes de iniciar a instalação, é importante desligar toda a energia do sistema e verificar todos os componentes. Certifique-se de que os eixos estejam limpos e livres de detritos, pois sujeira pode afetar a funcionalidade do acoplamento.

2. Alinhamento de Eixos

O alinhamento correto dos eixos é um dos passos mais críticos na instalação de acoplamentos. Utilize instrumentos de medição apropriados para garantir que os eixos estejam alinhados na vertical e horizontal. O desalinhamento pode resultar em desgaste prematuro e falhas no sistema.

3. Escolha do Tipo de Acoplamento

Garanta que o acoplamento escolhido é adequado para a sua aplicação. Siga as especificações do fabricante em relação à compatibilidade com os eixos e o torque máximo suportado. Cada tipo de acoplamento possui características específicas que devem ser seguidas para um desempenho eficiente.

4. Instalação do Acoplamento

Ao instalar o acoplamento, siga as orientações do fabricante. Para acoplamentos flexíveis, certifique-se de que as partes móveis estão corretamente posicionadas e não há folgas excessivas. Para acoplamentos rígidos, aperte os parafusos de maneira uniforme para evitar tensões desnecessárias.

5. Verificação de Segurança

Após a instalação, verifique se todos os componentes estão firmemente montados e se não há peças soltas. Inspecione novamente o alinhamento dos eixos e ajuste conforme necessário. É essencial garantir que não haja riscos potenciais de falha.

6. Testes de Funcionamento

Inicie o sistema e faça uma série de testes. Observe se o acoplamento opera suavemente, sem ruídos anormais ou vibrações excessivas. Execute o equipamento em diferentes frequências de operação para garantir que tudo está funcionando como esperado.

7. Documentação e Manutenção

Mantenha registros da instalação e dos testes realizados. É importante programar manutenções regulares para verificar o estado do acoplamento e do sistema como um todo. Uma manutenção adequada é fundamental para prolongar a vida útil do acoplamento e evitar quebras inesperadas.

Seguir essas etapas garantirá que a instalação do acoplamento seja realizada de forma eficaz, assegurando um desempenho excelente e a durabilidade do sistema. Uma instalação inadequada pode resultar em prejuízos significativos, portanto, atenção aos detalhes é essencial.

Erros Comuns ao Utilizar Acoplamentos e Como Evitá-los

Apesar de serem componentes essencialmente simples, o uso incorreto de acoplamentos pode levar a falhas e problemas operacionais significativos. Aqui estão alguns erros comuns ao utilizar acoplamentos e dicas sobre como evitá-los:

1. Desalinhamento dos Eixos

Um dos erros mais frequentes é o desalinhamento dos eixos. Isso pode causar desgastes acelerados e falhas prematuras. Para evitar esse problema, sempre utilize instrumentos de medição para garantir que os eixos estejam alinhados corretamente durante a instalação e verifique periodicamente o alinhamento durante a operação.

2. Escolha Incorreta do Tipo de Acoplamento

Utilizar o tipo errado de acoplamento para a aplicação específica pode levar a ineficiências e falhas. Certifique-se de que o acoplamento selecionado é compatível com o torque, vibrações e características do sistema. Faça uma análise detalhada das recomendações do fabricante antes da instalação.

3. Falta de Lubrificação

A ausência de lubrificação adequada pode resultar em atrito excessivo, aumentando o desgaste do acoplamento e de outras peças do sistema. Sempre siga as orientações do fabricante em relação à lubrificação, aplicando o lubrificante adequado nos intervalos recomendados para manter o funcionamento suave.

4. Instalação Improper

Realizar uma instalação inadequada, como apertar demais ou de menos parafusos, pode comprometer o desempenho do acoplamento. Siga as instruções do fabricante rigorosamente durante a instalação e utilize as ferramentas apropriadas para garantir que todas as peças estejam firmemente fixadas, evitando tensões indevidas.

5. Exposição a Condições Extremas

Acoplamentos podem ser afetados negativamente por condições ambientais, como umidade, calor excessivo ou presença de substâncias químicas. Escolha acoplamentos que sejam projetados para resistir às condições específicas do ambiente onde serão instalados e considere instalar proteção adicional quando necessário.

6. Negligência na Manutenção Regular

Ignorar o cronograma de manutenção pode levar a problemas sérios ao longo do tempo. Estabeleça um plano de manutenção preventiva para verificar o estado do acoplamento e dos eixos periodicamente. Monitorar o desempenho e realizar manutenções regulares ajuda a identificar problemas antes que se tornem grandes falhas.

7. Não Testar Após a Instalação

Após a instalação do acoplamento, é crucial realizar testes para garantir que tudo funcione como deveria. Não realizar esses testes pode resultar em falhas operacionais degradas e na possibilidade de danos ao equipamento. Execute um teste completo do sistema em suas condições operacionais normais para verificar o desempenho.

Evitar esses erros comuns ao utilizar acoplamentos pode maximizar a eficiência do sistema, prolongar a vida útil dos componentes e prevenir custos desnecessários com reparos e manutenção. Um planejamento cuidadoso e atenção aos detalhes são fundamentais para o sucesso na utilização de acoplamentos.

Manutenção e Cuidados Necessários para Prolongar a Vida Útil do Acoplamento

A manutenção adequada dos acoplamentos é essencial para garantir seu desempenho ótimo e prolongar sua vida útil. Seguir práticas de cuidado e manutenção pode reduzir a probabilidade de falhas mecânicas e garantir que seu sistema opere de forma eficiente ao longo do tempo. Abaixo estão algumas diretrizes para a manutenção e cuidados necessários:

1. Limpeza Regular

A sujeira e os detritos acumulados nos acoplamentos podem afetar seu funcionamento. Realize uma limpeza regular para remover poeira, óleo ou qualquer resíduo que possa interferir no desempenho. Utilize um pano seco e produtos de limpeza recomendados pelo fabricante.

2. Inspeção Visual

Realize inspeções visuais frequentes em busca de sinais de desgaste, rachaduras ou deformidades. Detecções precoces de problemas podem prevenir falhas maiores. Inspecione também os eixos para garantir que estejam alinhados e em boas condições.

3. Lubrificação Adequada

Siga as recomendações do fabricante quanto à lubrificação e faça-o nos intervalos recomendados. A lubrificação adequada reduz o atrito e o desgaste interno dos componentes, prolongando a vida útil do acoplamento. Utilize lubrificantes apropriados para o tipo específico de acoplamento instalado.

4. Verificação de Torque

A cada manutenção, verifique se todos os parafusos e conexões estão devidamente apertados. A folga excessiva pode levar a vibrações indesejadas e danos aos componentes. Ajustes regulares são importantes para garantir a segurança e a eficácia do sistema.

5. Monitoramento de Desempenho

Fique atento ao desempenho do acoplamento durante a operação. Ruídos anormais, vibrações excessivas ou mudanças no comportamento do sistema podem ser sinais de que algo não está correto. Um diagnóstico preciso pode ajudar a identificar problemas antes que causem danos significativos.

6. Registros de Manutenção

Mantenha um registro detalhado de toda a manutenção realizada nos acoplamentos, incluindo limpezas, lubrificações e quaisquer reparos. Isso ajudará a determinar padrões de desgaste e a planejar intervenções futuras para a manutenção correta do sistema.

7. Treinamento de Equipe

Garanta que a equipe responsável pela manutenção e operação do equipamento esteja bem treinada. A compreensão das melhores práticas de manuseio e cuidados com acoplamentos é vital para evitar erros e garantir a eficiência do sistema como um todo.

Concluindo, a manutenção e os cuidados necessários são fundamentais para prolongar a vida útil do acoplamento. Com práticas adequadas, você conseguirá maximizar a eficiência do sistema, reduzir custos com reparos e aumentar a segurança na operação. Investir tempo e recursos na manutenção é sempre uma escolha acertada.

Em resumo, a escolha, instalação e manutenção adequadas de acoplamentos para redutores são elementos essenciais para garantir a eficiência e a durabilidade dos sistemas mecânicos.

Ao evitar erros comuns, realizar manutenções regulares e compreender os diferentes tipos de acoplamentos disponíveis, você terá uma base sólida para otimizar o desempenho do seu equipamento.

Investir tempo e recursos nesse processo não apenas assegura o funcionamento adequado dos sistemas, mas também previne falhas dispendiosas e aumenta a vida útil dos componentes envolvidos.

Com as melhores práticas em mente, você estará no caminho certo para um desempenho mecânico excepcional.